Anleitung CNC-Connect System V1

Anleitung CNC-Connect System V1 - Gilt für die IP-S

Wir haben das CNC Connect System aus einen Grunde "erfunden" - fehlerfreier und schnellerer Schaltschrankbau !

Wer kennt das nicht, für tausende von Euros Teile gekauft aber eigentlich keine Ahnung ;-) Nun geht es an den Schaltschrankbau, viele unterschiedliche Spannungen - Funktionen und eigentlich keinen Durchblick.

Genau hier setzt das CNC Connect System am. Die Verdrahtung wurde auf ein minimum reduziert und alle relevanten Signale in die Patchkabel verlegt, so das Sie sich keinen Kopf machen müssen wie muss ich was

an den Endstufen verdrahten.

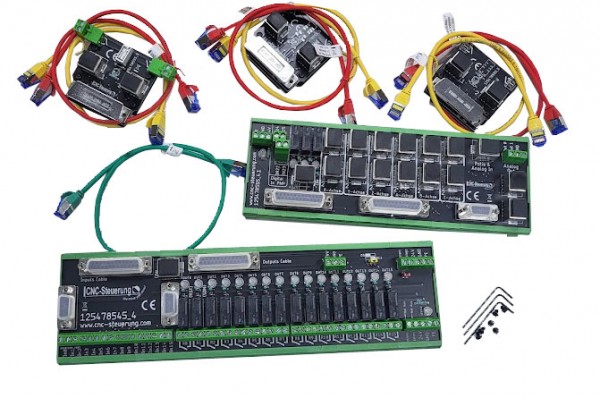

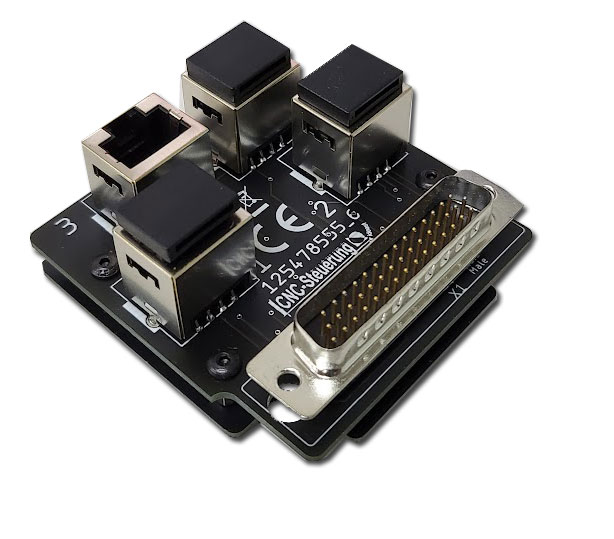

Das CNC Connect System besteht aus:

- IN Out Board

- BIG IO Board mit einem Patchkabel (Grün)

- Aufsteckmodule mit jeweils 2 Patchkabel (Gelb und Rot) 2 Schrauben mit Schlüssel

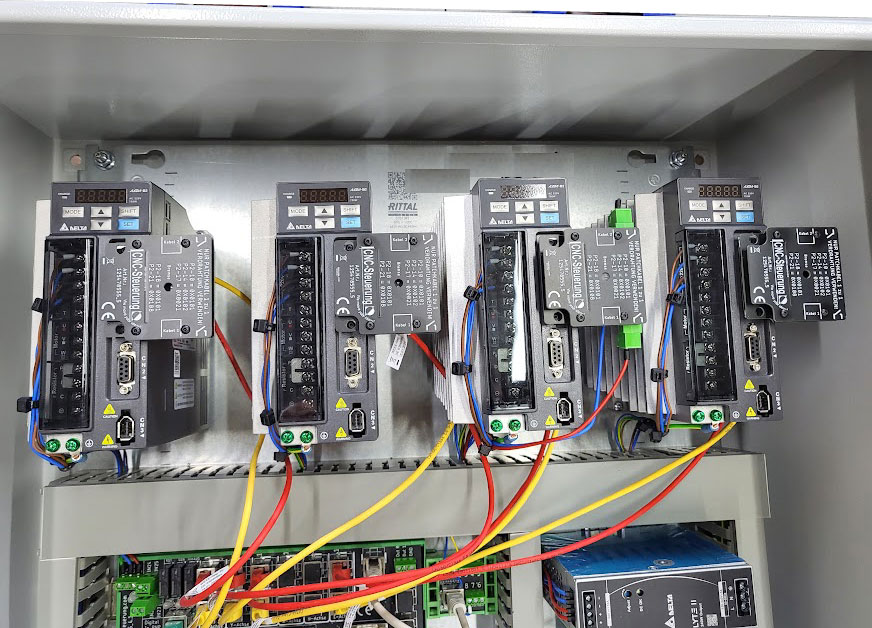

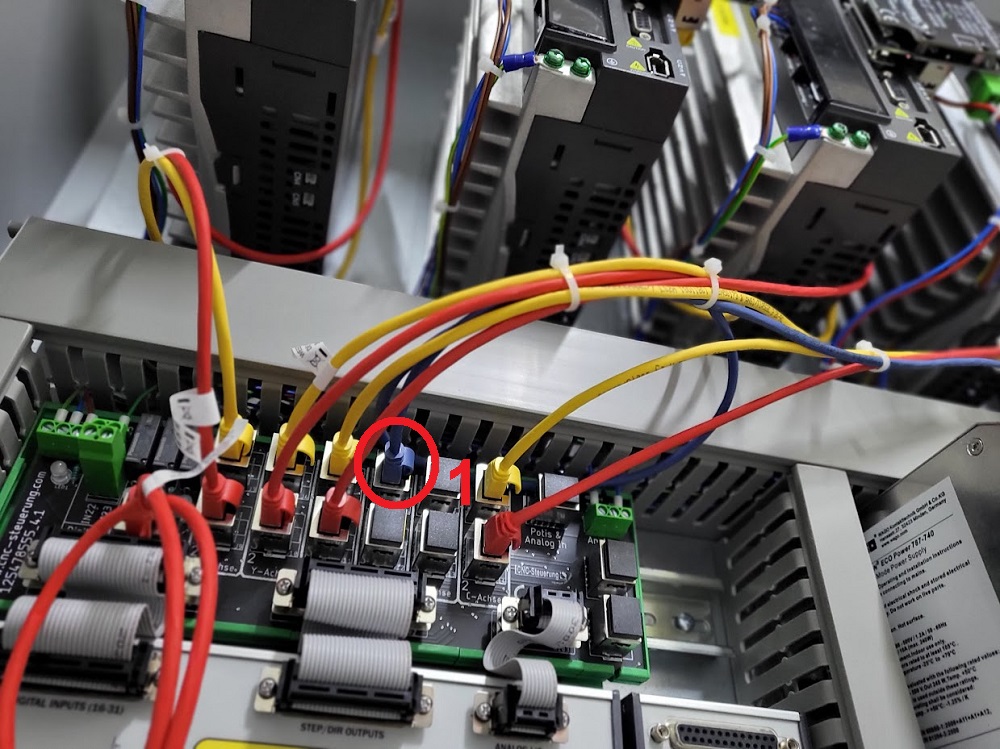

Der Aufbau ist einfach: Das BIG IO Board mit seinen ganzen RJ45 Buchsen wird über der IP-S plaziert - Das IN OUT Board unterhalb der IP-S.

Nun die Verbindung mit der IP-S wird mit den Flachbandkabel durchgeführt. Die Signale untereinander wird mit dem grünen Patchkabel vorgenommen.

Für alle Systeme gilt:

1. immer ohne Strom an der Platine arbeiten - niemals unter Strom aufstecken oder abziehen!

2. niemals zu feste auf der Platine drücken um eine Schraubklemme anzuziehen

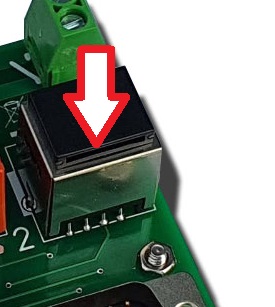

3. Für den besten möglichen Schutz der Platine werden alle RJ45 Buchsen mit einer Schutzkappe versehen. Ziehen Sie diese mit den Fingernägeln oder einen spitzen Schraubenzieher heraus

Aufsteckmodule:

Aufsteckmodule sind die Module die auf den Endstufen aufgesteckt werden, sie stellen die Verbindung zwischen BIG IO und der Servoendstufe her. So brauchen Sie sich nicht mehr um die richtige Verdrahtung kümmern.

Aufstecken - festschrauben und mit den beiden Patchkabeln an das BIG IO Board anschließen.

Wir haben für die unterschiedlichen Endstufen auch verschiedene Aufsteckmodule - alle Aufsteckmodule passen zum BIG IO Board und sind untereinander Kompatibel.

So können SIe zum Beispiel B2 mit A2 Kombinieren, Andere Aufsteckplatine - aber gleiche Funktion.

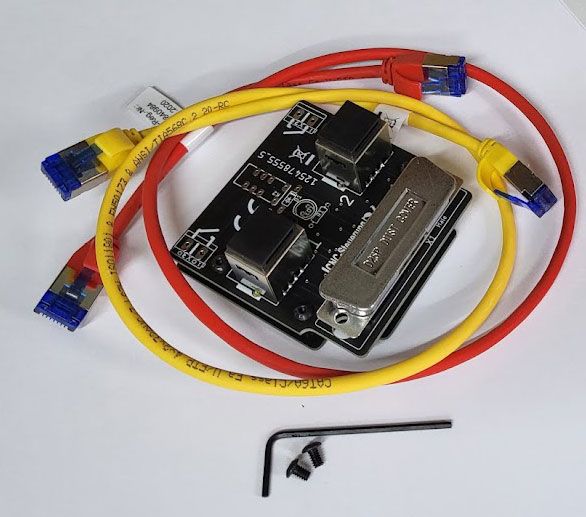

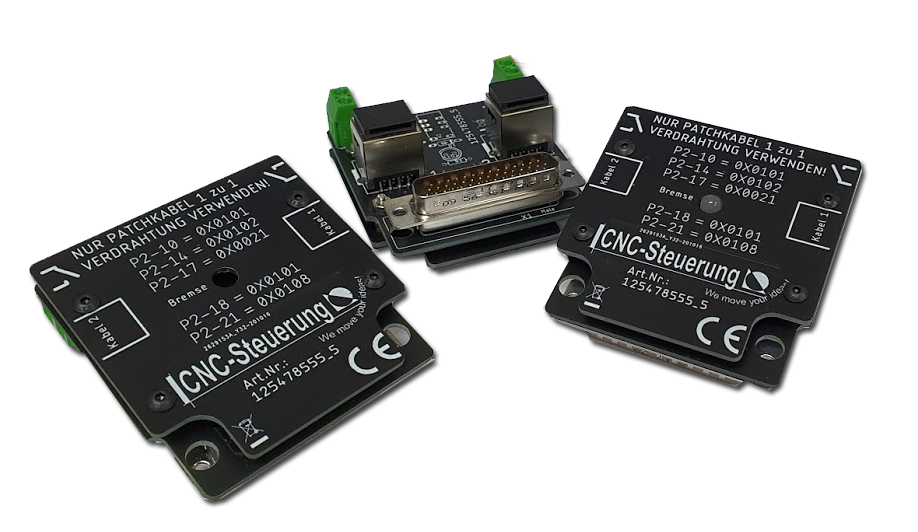

Das Aufsteckmodul der Delta Serie wird immer wie unten abgebildet mit 2 Pachtkabel - zwei Schrauben und einen Schlüssel geliefert.

Die beiden Kabel sind in Gelb und Rot um eine Verwechslung zu vermeiden.

- B2 System

- B3 System - L und M Version

- A2 System

- M Drive

- SIM Drive

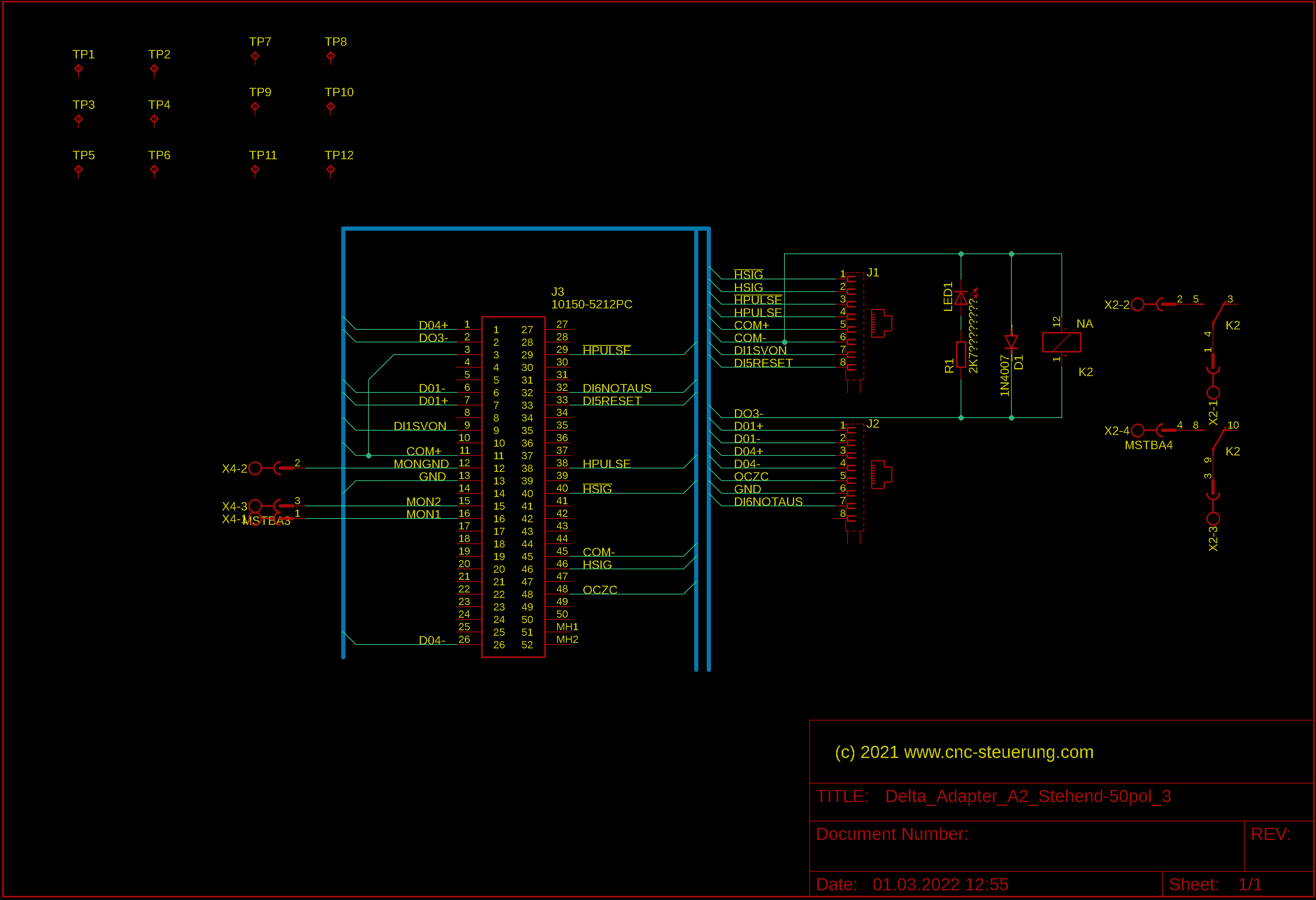

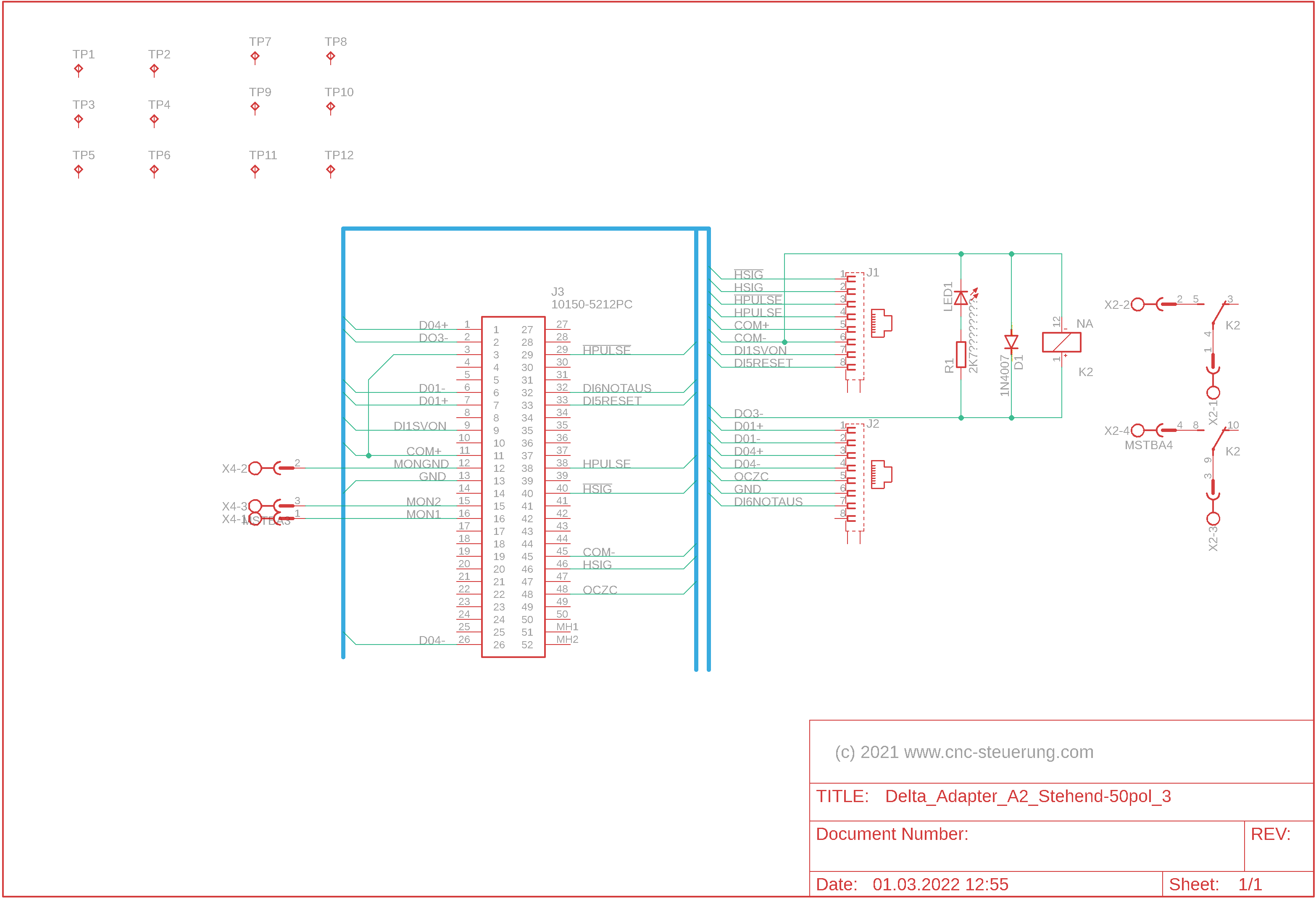

A2 Aufsteckplatinen:

Die A2 Aufsteckplatine ist durch den 3M Stecker nur in abstehender Bauform zu bekommen.

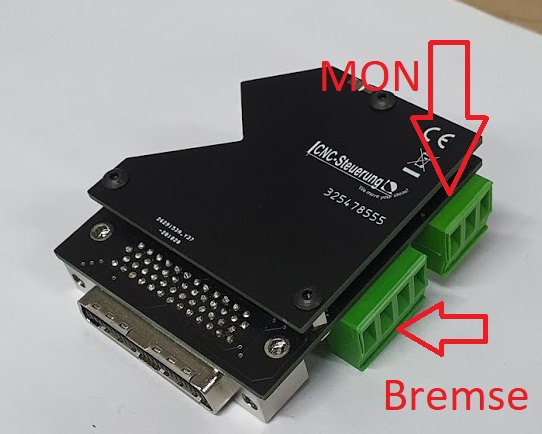

Wenn die Endstufe die Bremse freigibt, schaltet das Relais die 24 Volt an die Bremse weiter (TIP: Die Bremse ist Potential frei)

Parameter Einstellen:

Stellen Sie die Endstufe bei Parameter P1-00 auf den Wert 1002 ein.

Alle anderen Parameter wie Auflösung und so weiter stellen Sie bitte wie benötigt ein. Diese Einstellungen haben keine Auswirkung auf der Aufsteckplatine

Digitale Eingänge:

DI1: Servo OK

DI2: NV

DI3: NV

DI4: NV

DI5: AlarmReset

DI6: Not Aus

DO1:

DO2:

DO3: = Bremse

DO4:

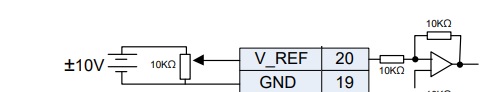

B2 Aufsteckplatinen:

Wir haben so viele verschiede Aufsteckplatinen zur B2 Serie das Sie bitte genau diese Anleitungen lesen müssen.

In der Standardausführung für normale B2 Servo Anwendungen:

Die Platinen werden einfach auf die B2 Endstufe aufgesteckt und mittels zwei M4 Schrauben an der Endstufe festgeschraubt.

Der Anschluss ist sehr einfach: Alle Endstufen an denen Motoren ohne Bremse kommen reichen die beiden Patchkabel in Buchse 1 und 2 zu stecken.

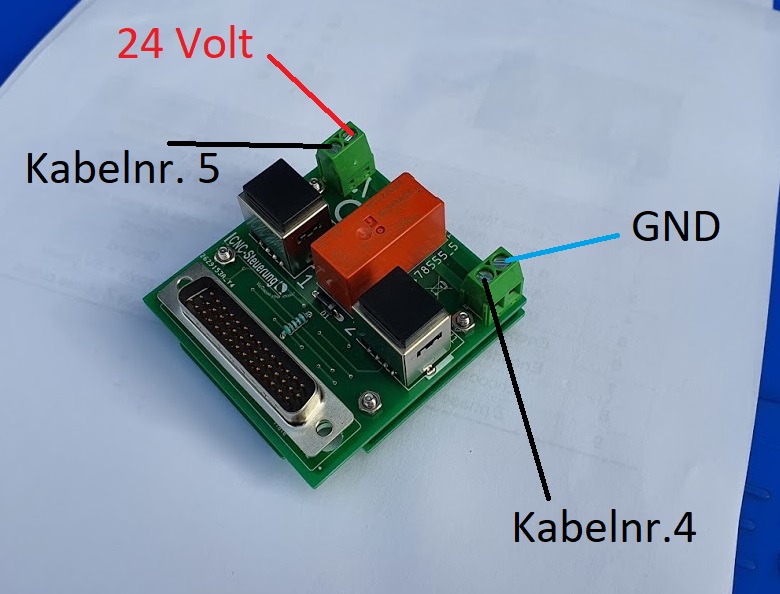

Bei Endstufen mit Motoren mit Bremse müssen Sie noch die Spannungsversorgung 24 Volt an die Schraubklemmen legen.

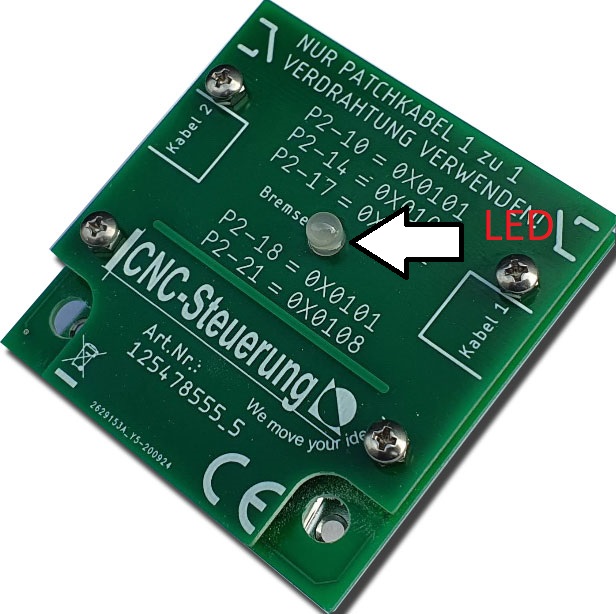

Die notwendigen Parameter der Endstufe sind auf dem Berührung Schutz aufgedruckt. Wenn die

Parameter richtig eingegeben wurden, schaltet die Endstufe das Relais und die LED leuchtet.

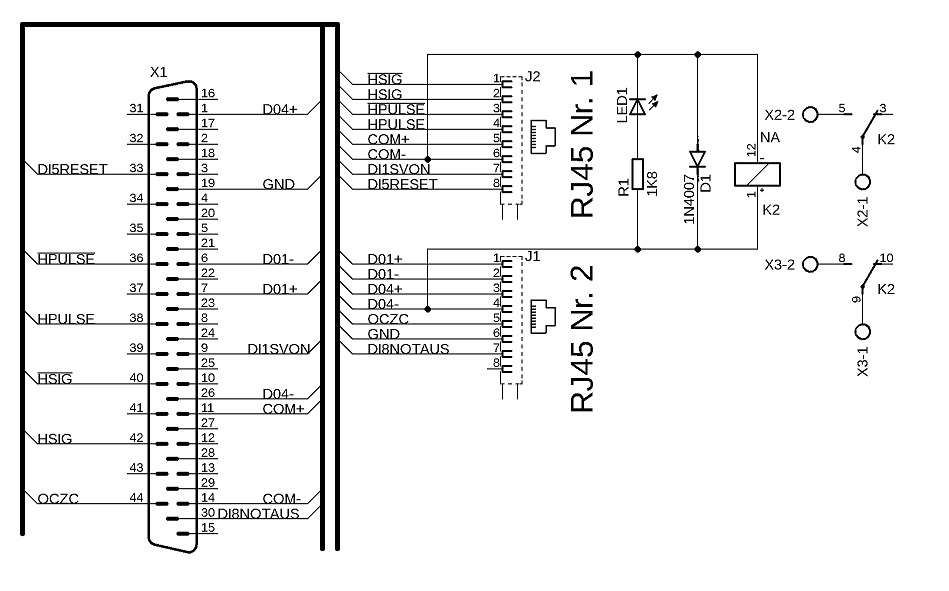

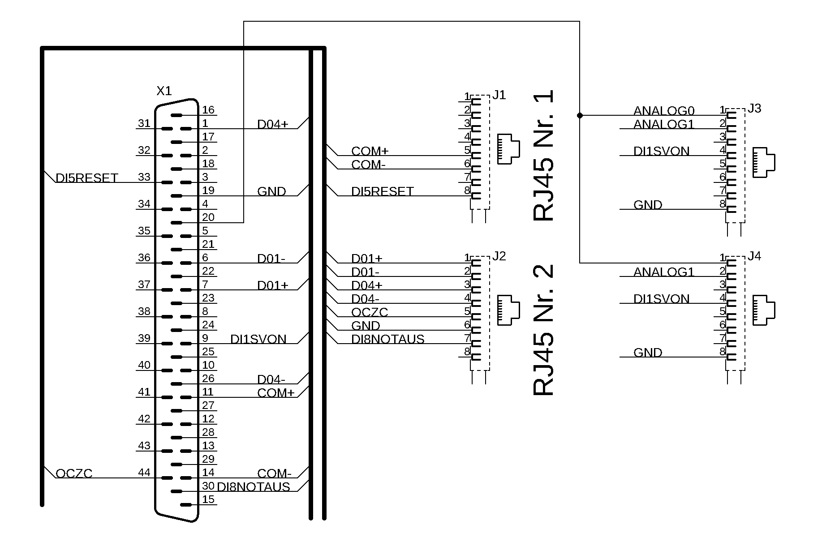

RJ45 (1)

1- HSIGN / **

2- HSIGN **

3- HPPULS / **

4- HPPULS **

5- 24 VDC

6- MASSE

7- DI1 SON (NPN)

8- DI5 RESET (NPN)

RJ45(2)

1- DO1 + 24 Volt DC

2- DO1- Signalausgang

3- DO4 + 24 Volt Gleichstrom

4- DO4- Signalausgang

5- OCZC (NPN-Signal)

6- MASSE

7- DI8 Not Aus (NPN)

** Da wir hier die HSIGN Signale verwenden ist es wichtig den Parameter P1-00 auf 1002 zu setzen. Damit werden die Highspeed Eingänge

aktiviert. Wenn Sie diesen Paramter nicht setzten arbeitet die Endstufe mit den "normalen" Signalen!

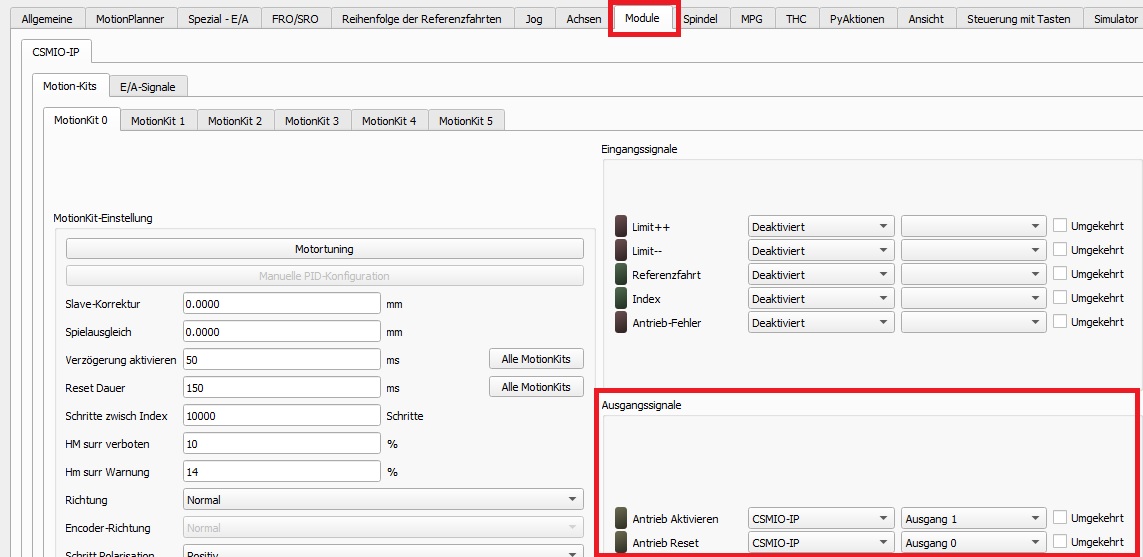

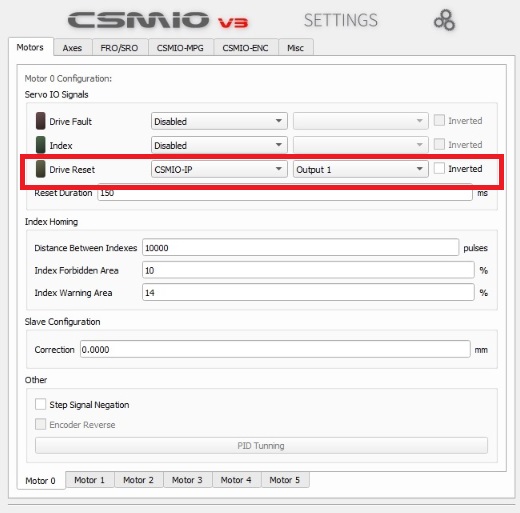

Für das Servo Reset Signal weisen Sie der IP-S den Ausgang 0 zu und für das Servo On Signal den Ausgang 1

Diese Einstellungen sind für die Mach Software und SIM-Software gleich, da die Signale per Hardware zugewiesen sind!

Die Einstellungen hierfür finden Sie in der SIM Software unter einem Reiter

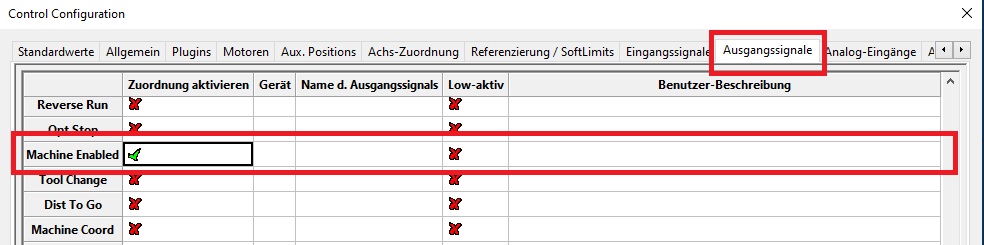

Bei der Mach4 haben wir das Enable Signal innerhalb der Mach4

Out 1 setzen

Achtung das Bild zeigt den Output 1 hier muss aber Output 0 zugewiesen werden!

Das Reset Signal und das Enable Signal muss nur einmal zugewiesen werden, da alle Drives zusammen gelegt sind.

P1-00 auf 1002 stellen bei digitaler Ansteuerung

P1-01 auf 0002 stellen wer das analoge System verwendet

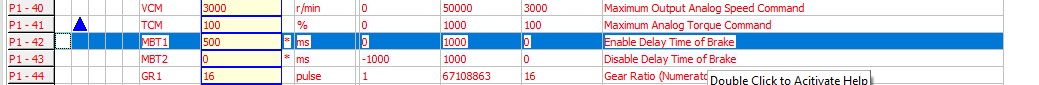

P1-42 auf 500 stellen = Nur für Bremse * (1000= 1 Sekunde)

P1-44 auf 160 stellen

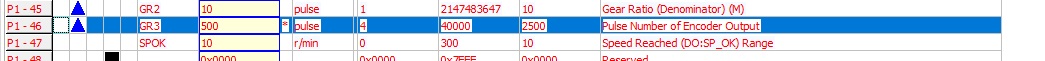

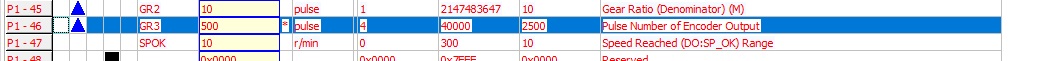

P1-45 auf 10 stellen

P1- 46 auf 500 stellen (Encoder Auflösung für Referenzfahrt - oder Feedback für das analoge System)

Rechnenbeispiel für die Auflösung mit dem Softwaregetriebe:

160.000 Impulse (Motorauflösung B2) geteilt durch Parameter P1-44 - Multipliziert mit Parameter P1-45 ergibt die Impulse pro Umdrehung. In unserem Beispiel wären das dann 10.000 Impulse je Umdrehung.

Je nach Firmware können die mit ** nicht auf 0X0100 gesetzt werden, verwenden Sie dann die Alternative!

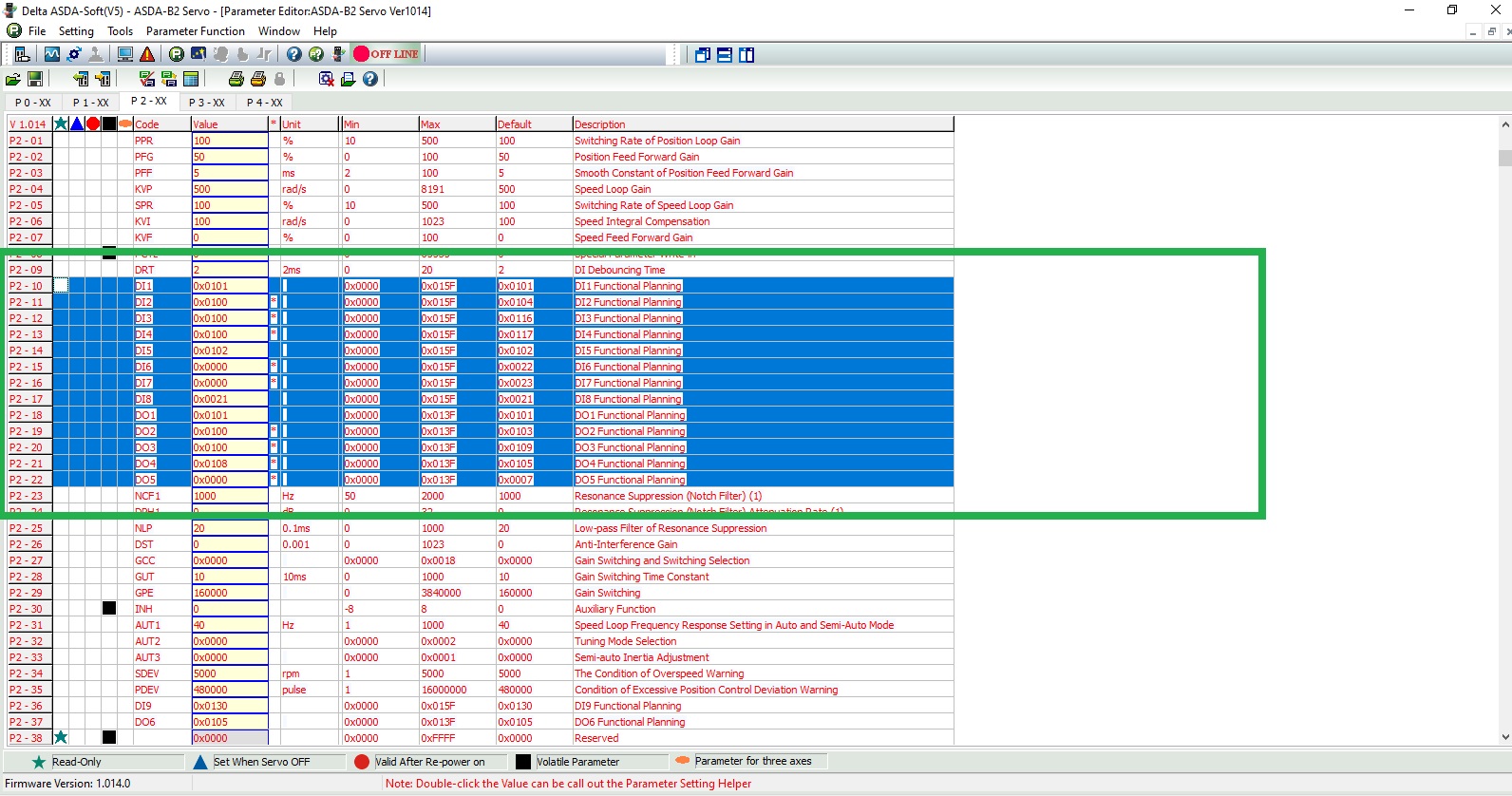

Digitale Eingänge:

P2-10 auf 0x0101 Servo On NO

P2-11 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-12 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-13 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-14 auf 0x0102 Alarm Reset NO

P2-15 auf 0x0000 (deaktiviert)

P2-16 auf 0x0000 (deaktiviert)

Digitale Ausgänge

P2-17 auf 0x0121 Emergcency Stop NC

P2-18 auf 0x0101 Servo Ready NO

P2-19 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-20 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-21 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-21 aud 0x0108 stellen wenn eine Bremse verbaut wurde (achten Sie dann auf P1-46)

P2-22 auf 0x0000 (deaktiviert)

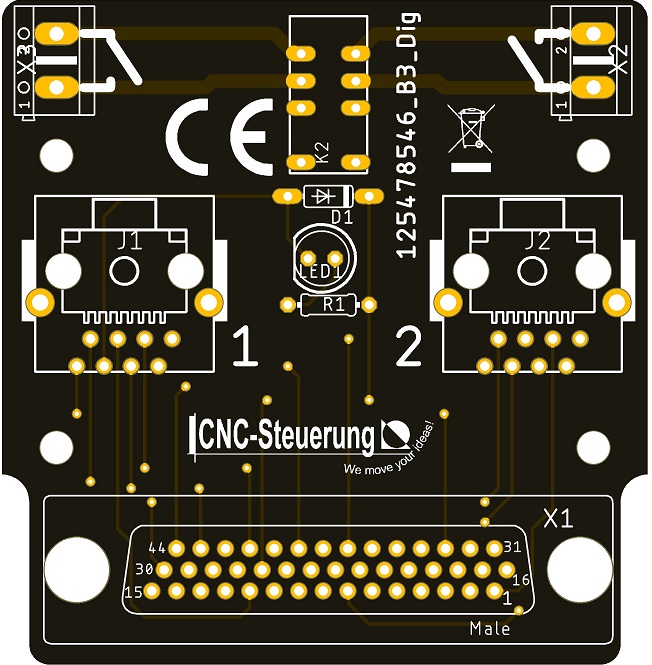

Für alle die eine B2 Endstufe mit 0-10 Volt ansteuern möchten können das CNC Connect System mit dieser Platine ausrüsten.

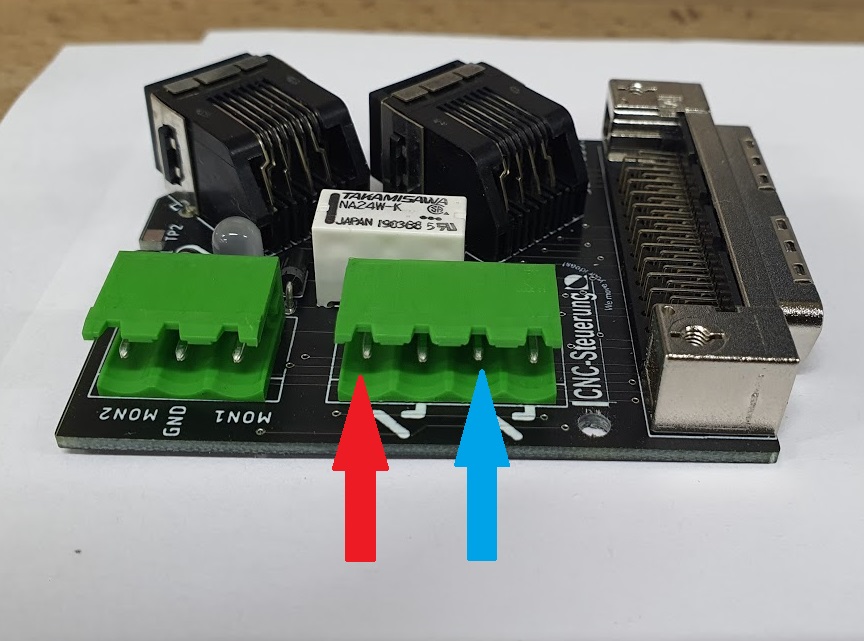

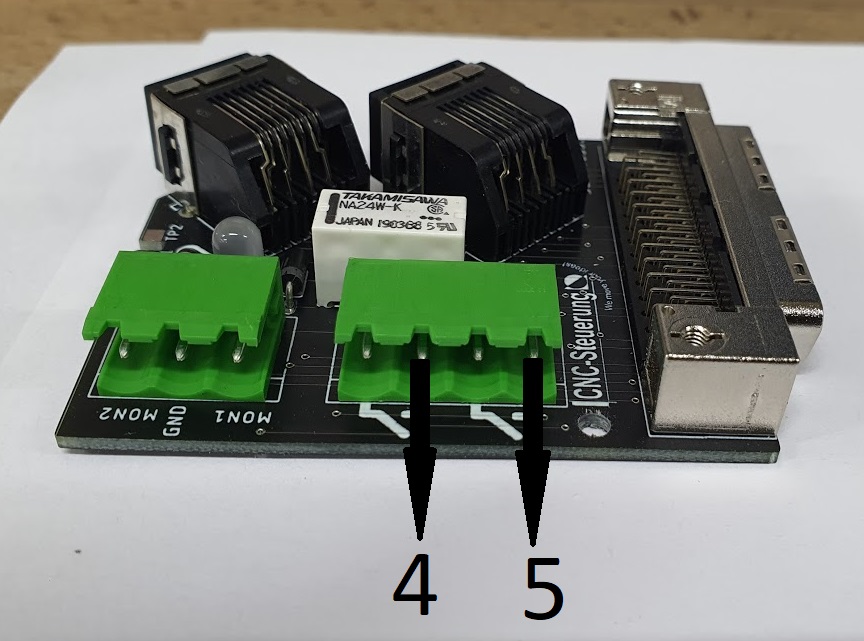

Diese Platine hat neben den RJ 45 Buchsen 1 und 2 auch 2 weitere 3 und 4

Wir haben bei dieser Platine die V Ref Pin 19 und 20 zusätzlich auf die Buchse 3 und 4 verbunden.

RJ45 (3)

1- Analog 0

2- frei

3- frei

4- DES SOHNS

5- frei

6- frei

7- frei

8- MASSE

RJ45 (4)

1- Analog 0

2- frei 3- frei

4- DES SOHNS

5- frei

6- frei

7- frei

8- MASSE

Das Reset Signal und das Enable Signal muss nur einmal zugewiesen werden, da alle Drives zusammen gelegt sind.

P1-01 auf 0002 stellen wer das analoge System verwendet

P1-42 auf 500 stellen = Nur für Bremse * (1000= 1 Sekunde)

P1-44 auf 160 stellen

P1-45 auf 10 stellen

P1- 46 auf 500 stellen (Feedback für das analoge System kann eingestellt werden wie Sie wünschen ***)

*** die eingestellte Zahl bitte 4 x rechnen bei der Software die Verwendet wird.

Digitale Eingänge:

P2-10 auf 0x0101 Servo On NO

P2-11 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-12 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-13 auf 0x0100 ** Alternative 0X102 (Alarm Reset)

P2-14 auf 0x0102 Alarm Reset NO

P2-15 auf 0x0000 (deaktiviert)

P2-16 auf 0x0000 (deaktiviert)

Je nach Firmware können die mit ** nicht auf 0X0100 gesetzt werden, verwenden Sie dann die Alternative!

Digitale Ausgänge

P2-17 auf 0x0121 Emergcency Stop NC

P2-18 auf 0x0101 Servo Ready NO

P2-19 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-20 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-21 auf 0x0100 ** Alternative 0X103 (Motor Zero Speed)

P2-21 aud 0x0108 stellen wenn eine Bremse verbaut wurde (achten Sie dann auf P1-46)

P2-22 auf 0x0000 (deaktiviert)

B3 Aufsteckplatine:

Die Aufsteckplatine der B3 der L Version passend zum CNC Connectsystem V1mit und ohne Bremse sieht so aus.

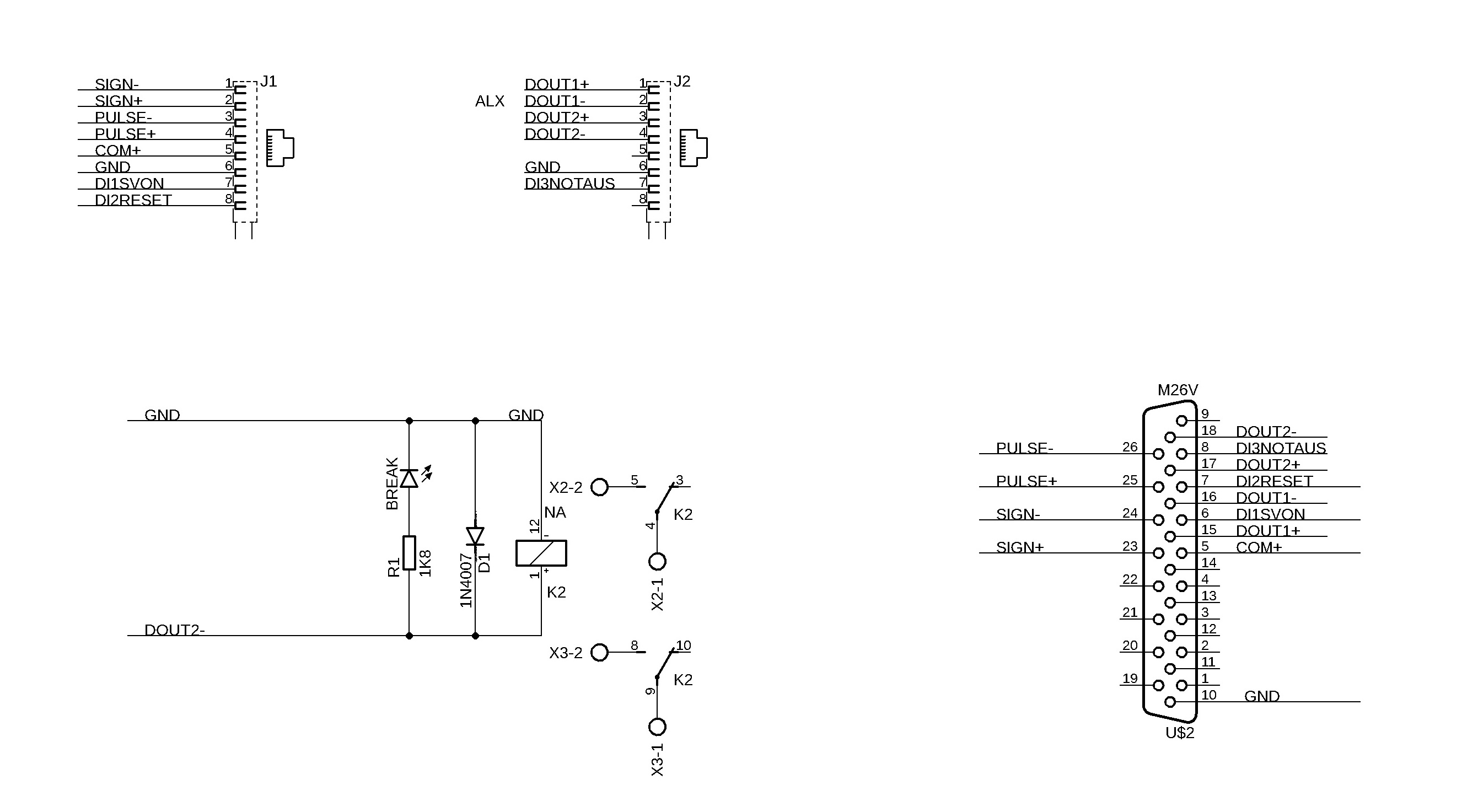

Die Buchse J1:

1 - HSIGN/

2 - HSIGN

3 - HPULSE/

4- HPULSE

5 - COM+

6 - COM -

7- DI1 SON

8- DI5 Reset

Buchse J2:

1 - DO1+

2 - DO1 -

3 - DO4+ Bremse

4 - DO4 -

5 - OCZC

6 - GND

7 - DI8 Not AUS

Bremse:

Schließen Sie bei Platinen mit Bremse an den seitlich angebrachten grünen Stecker, einmal 24 Volt DC und an der anderen Seite 24 - DC an.

Welche Seite Sie dafür nehmen spiel keine Rolle. Dann jeweils einmal rechts und Links das Kabel der Bremse.

Die Aufsteckplatine der B3 der M Version passend zum CNC Connect System V1mit und ohne Bremse sieht so aus.

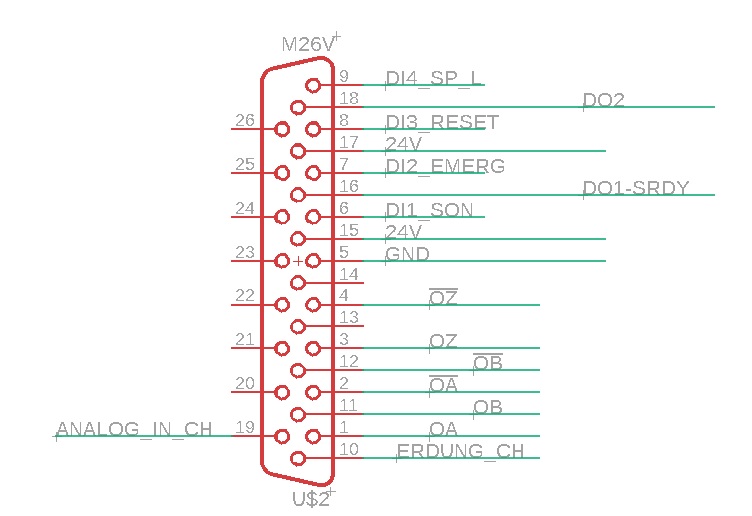

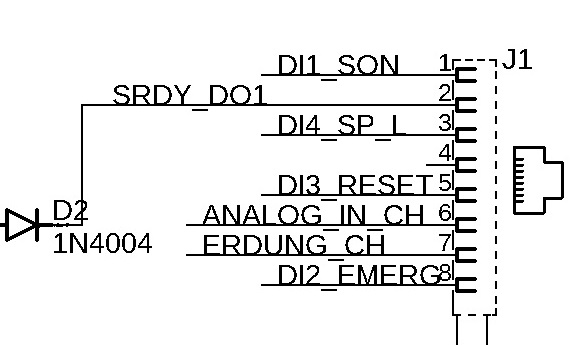

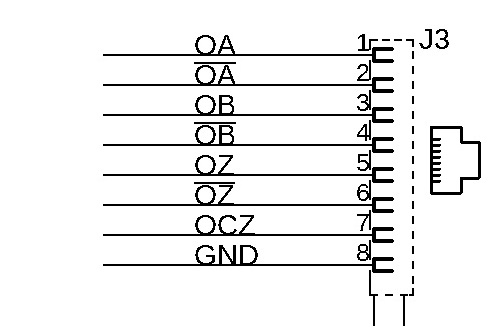

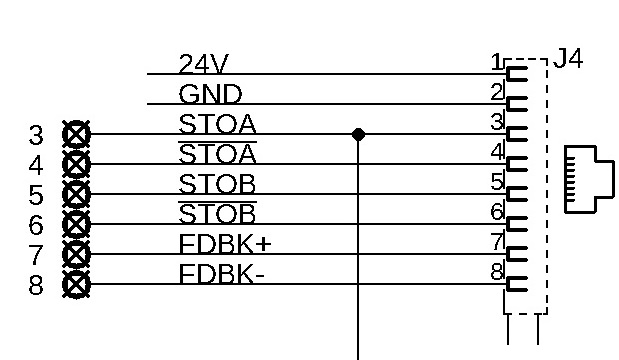

Die Belegung des 26 poligen Stecker sieht so aus:

J1Buchse Belegung:

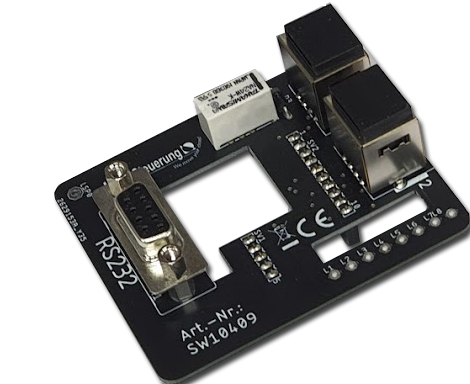

SIM Drive V2.0 :

Achtung:

Lesen Sie die Anleitung genau durch, falsche Verdrahtung führt unweigerlich zur Beschädigung.

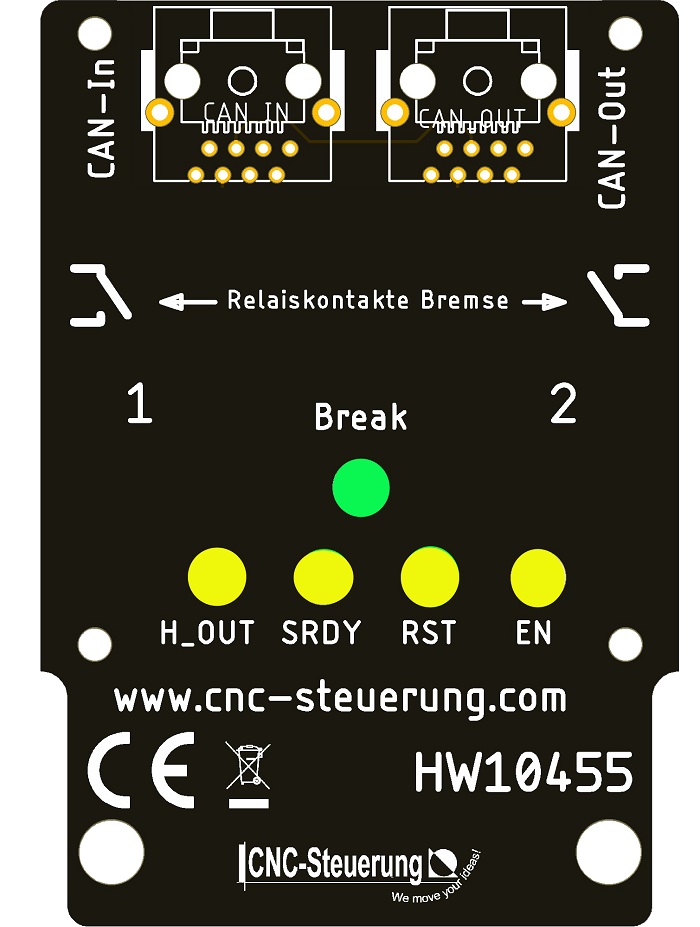

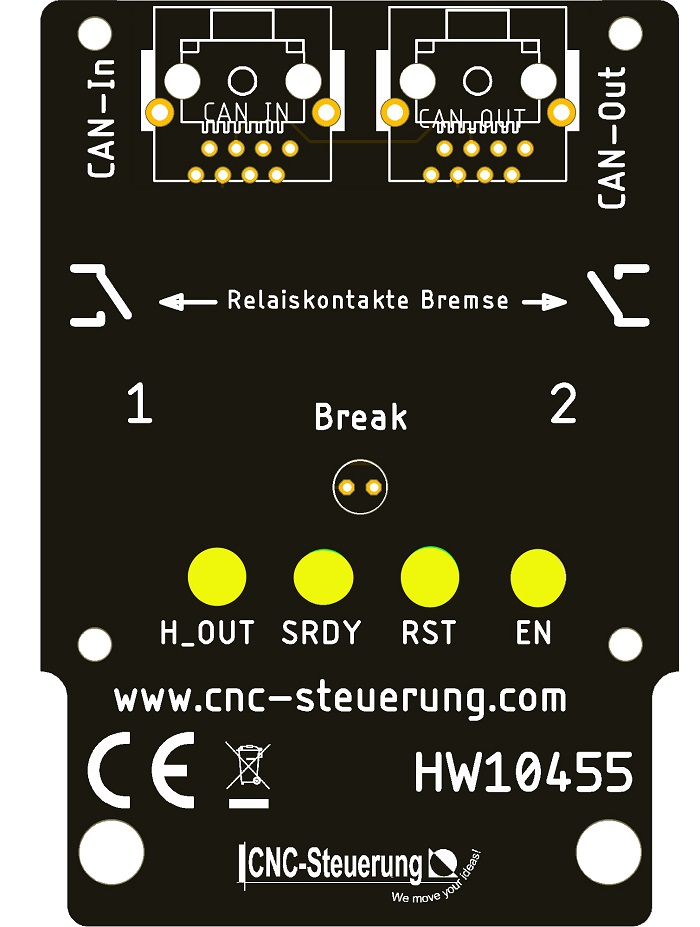

Die CAN Bus Buchsen sind nach oben geführt und haben die Namen CAN In und CAN Out.

Wobei die Datensignale durch die Buchsen 1 und 2 hergestellt wird. Vertauschen Sie die Buchsen

wird die Endstufe zerstört.

Gehen Sie mit Vorsicht und Sorgfalt vor:

Stecken Sie den CAN-BUS-Adapter auf die IP-S Steuerung und schrauben Sie diese fest.

Stecken Sie die Aufsteckplatine auf die Sim-Drive auf und befestigen Sie diese mit den mitgelieferten 2 Schrauben.

Wir haben zwei Aufsteckmodulvarianten an: Mit und ohne Bremse.

Die Aufsteckplatine hat bei dem Modul mit Bremse eine grüne LED und zwei grüne Stecker an der Seite. Ohne Bremse hat die LED und die Stecker

nicht.

Verbinden Sie das Patchkabel 1 und 2 an den RJ45 mit den Nummern 1 und 2

Gehen Sie hier sorgfältig vor.

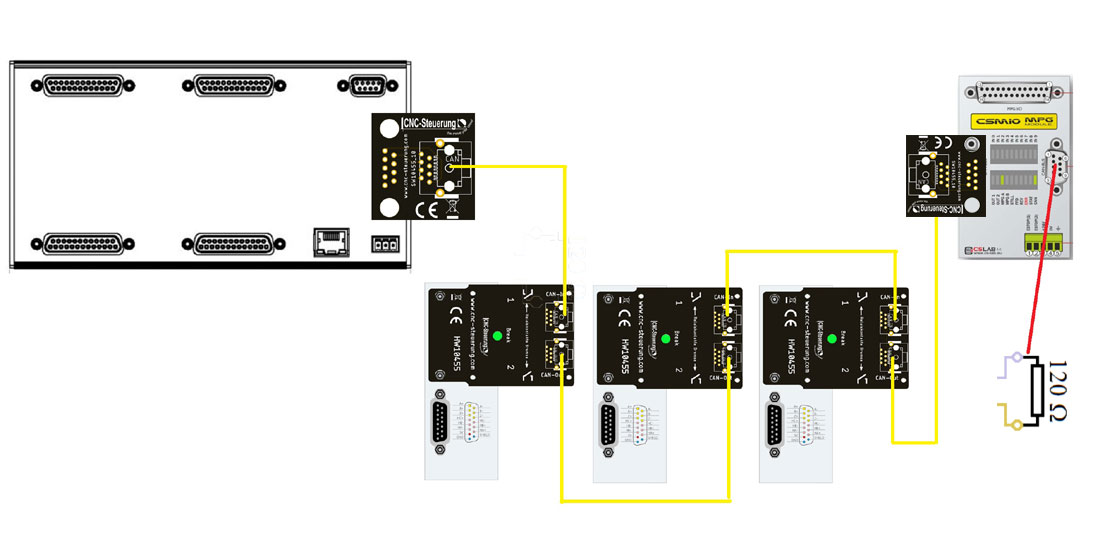

CAN-BUS:

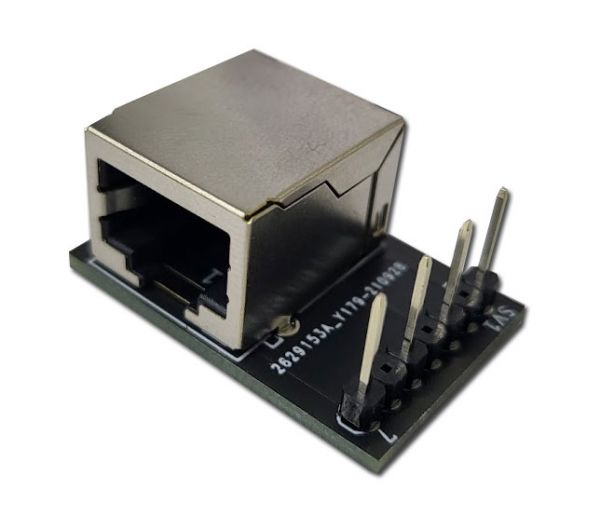

Zum Betrieb benötigen Sie auf jeden Fall ein Zusatzmodul, entweder ein MPG-Modul, ein ENC-Modul oder ein IO-Modul, denn die SIM-Drive hat nicht die Möglichkeit ein Abschlusswiderstand aufzunehmen.

Stecken Sie den CAN-BUS Adapter auf die verwendete CS-MIO und schrauben Sie diesen Adapter mit den 2 gelieferten Schrauben fest. Stecken Sie das mitgelieferte Netzwerkkabel in die RJ 45 Buchse auf den Adapter an der CSMIO.

Verbinden Sie das Kabel mit der ersten SIM-Drive in der Buchse (CAN IN) auf der Aufsteckplatine. Stecken Sie ein weiteres Netzwerkkabel in Buchse (CAN OUT) und verbinden Sie dieses Kabel mit der nächsten SIM-Drive Buchse (CAN IN) um dann wieder von Buchse (CAN OUT) zur nächsten SIM-Drive zu gehen.

Von der letzten SIM-Drive gehen Sie auf das Zusatzsatzmodul, in dem Sie hier auch unseren CAN-BUS Adapter montieren. Auf diesem Zusatzmodul schrauben Sie den Abschlusswiderstand auf, um das BUS-System zu terminieren.

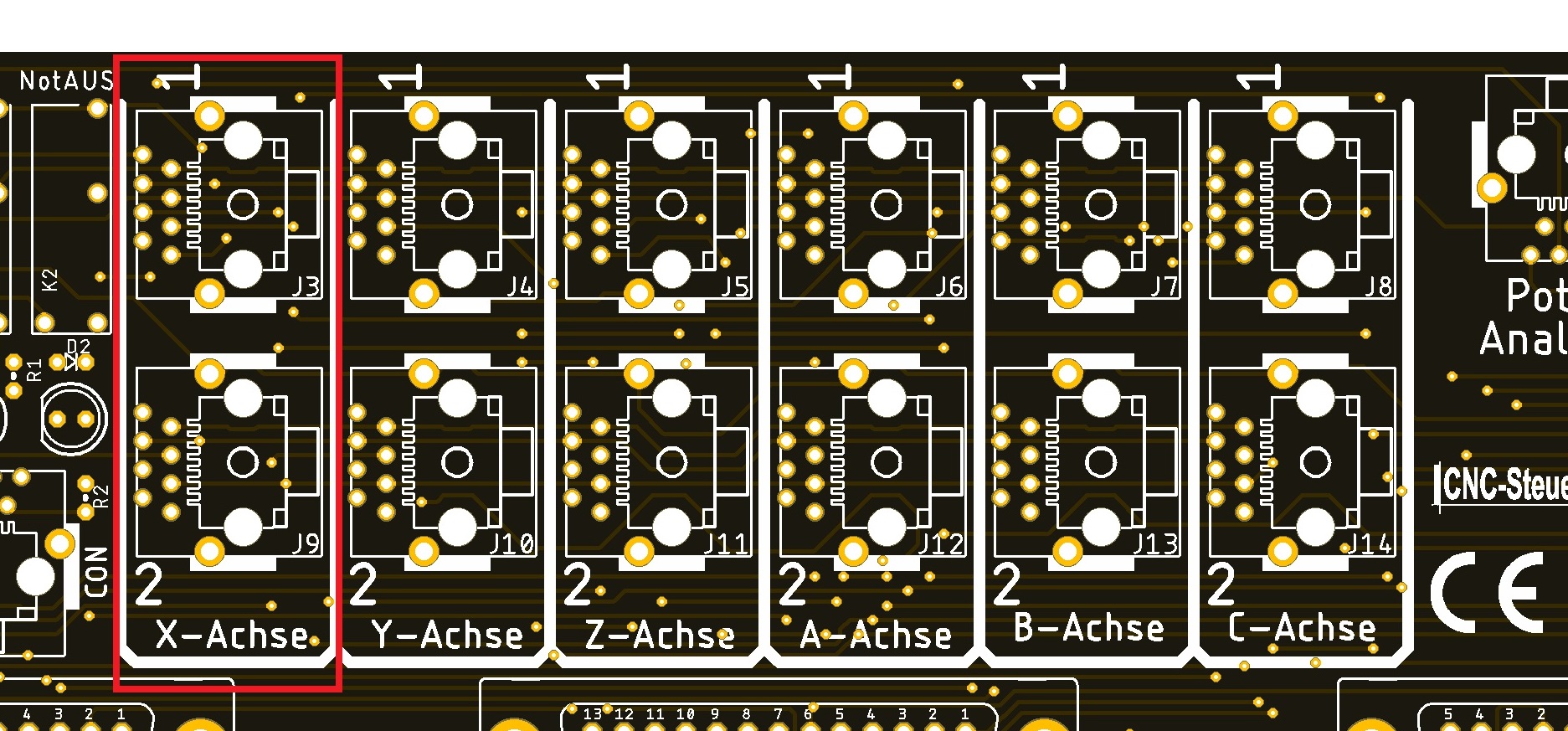

Beispielverdrahtung im Bild:

von dem Adapter der IPS - auf die Aufsteckplatine CAN IN der Achse X dann von CAN OUT auf CAN IN der Y-Achse wieder raus von CAN OUT der Y-Achse

auf CAN IN der Z Achse, noch einmal raus von CAN OUT auf die Adapterplatine des MPG Moduls. Den mitgelieferten Abschlusswiderstand aufstecken und festschrauben.

Gehen Sie Achse für Achse vor. Verwenden Sie unsere farbigen Kabel damit Sie nicht durcheinander kommen.

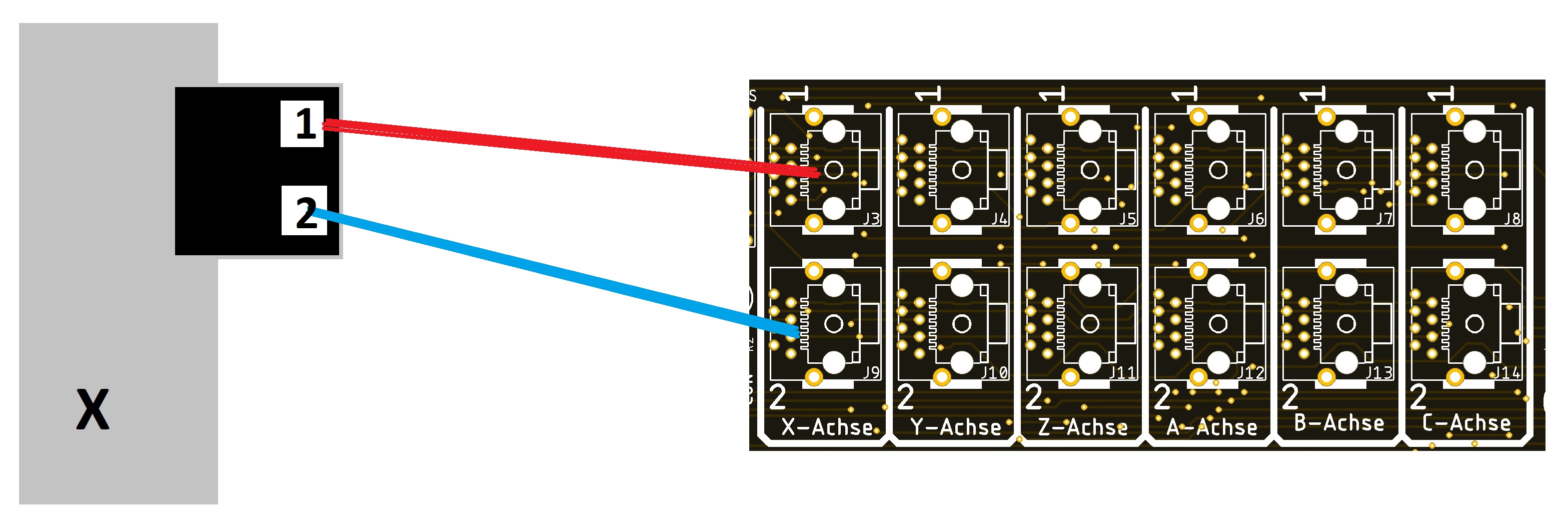

Am Beispiel der X Achse verdrahten Sie wie folgt:

Rotes Netzwerkkabel an Buchse 1 der Aufsteckplatine an Buchse 1 der X- Achse

Blaues Netzwerkkabel an Buchse 2 der Aufsteckplatine an Buchse 2 der X- Achse

Die Buchsen CAN In und CAN Out befinden sich auf der Oberseite der Aufsteckplatine, die Buchsen 1 und 2 auf der Unterseite der Aufsteckplatine.

So ist die räumliche Trennung schon so groß, dass man aus Versehen die CAN BUS Leitung in die Datenleitung stecken kann, oder umgekehrt.

Üben Sie keinen hohen Druck auf die Platinen beim Einstecker der Netzwerkkabel aus.

Unterstützen Sie die Platinen mit einer Hand beim Einstecken so dass das Netzwerkkabel richtig einrasten kann.

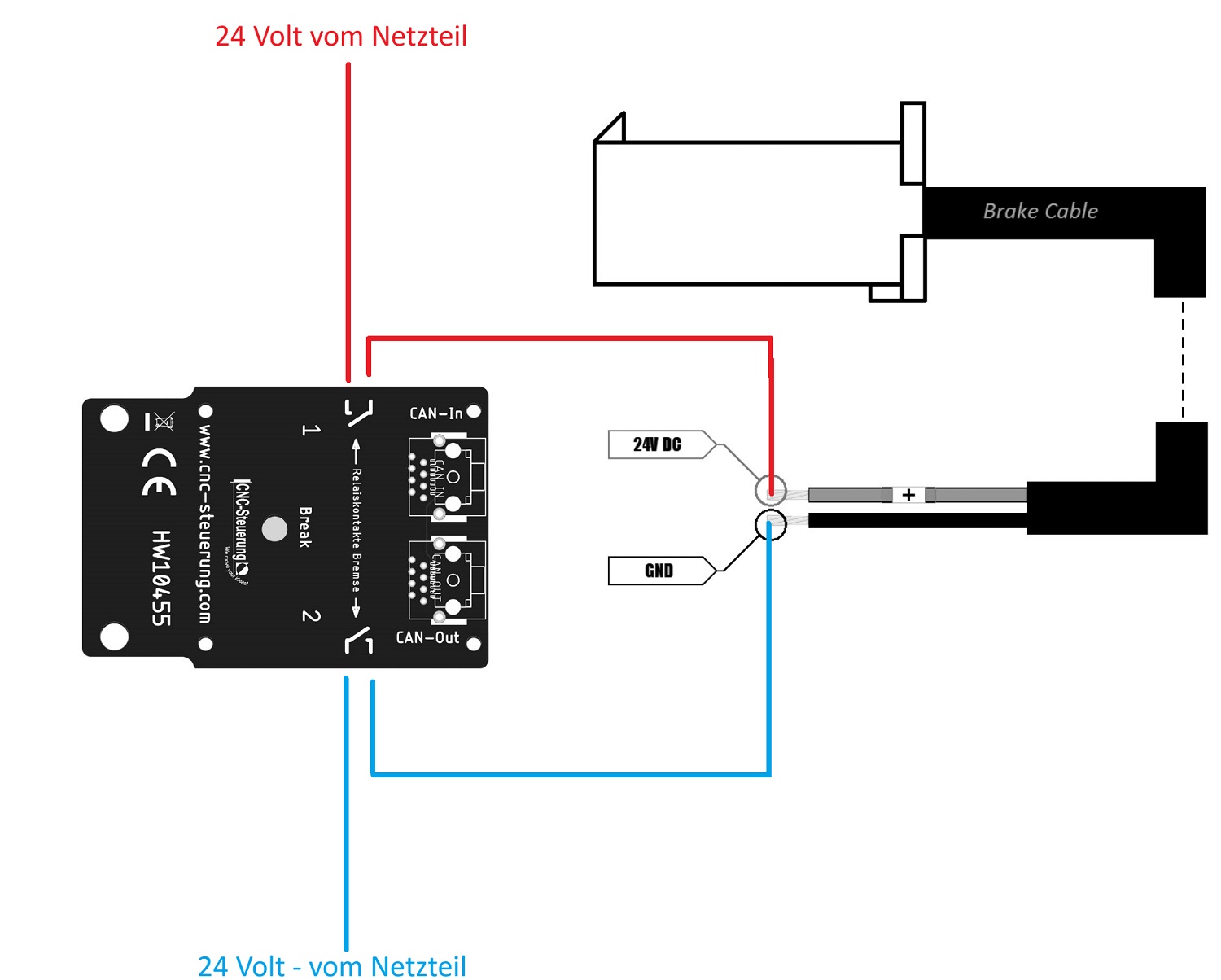

Bremse:

Die Aufsteckplatine hat wenn Sie mit Bremse ausgerüstet ist eine LED in der Mitte und an den Seiten Stecker.

Klemmen Sie auf eine Klemme 24 Volt von Netzteil und GND von Netzteil an.

An welcher Klemme spielt hier keine Rolle, klemmen Sie nun das Bremsenkabel an der jeweils freien Klemme rechts und links wie im

unteren Bild gezeigt.

Nicht nur Servos können wir ansteuern.

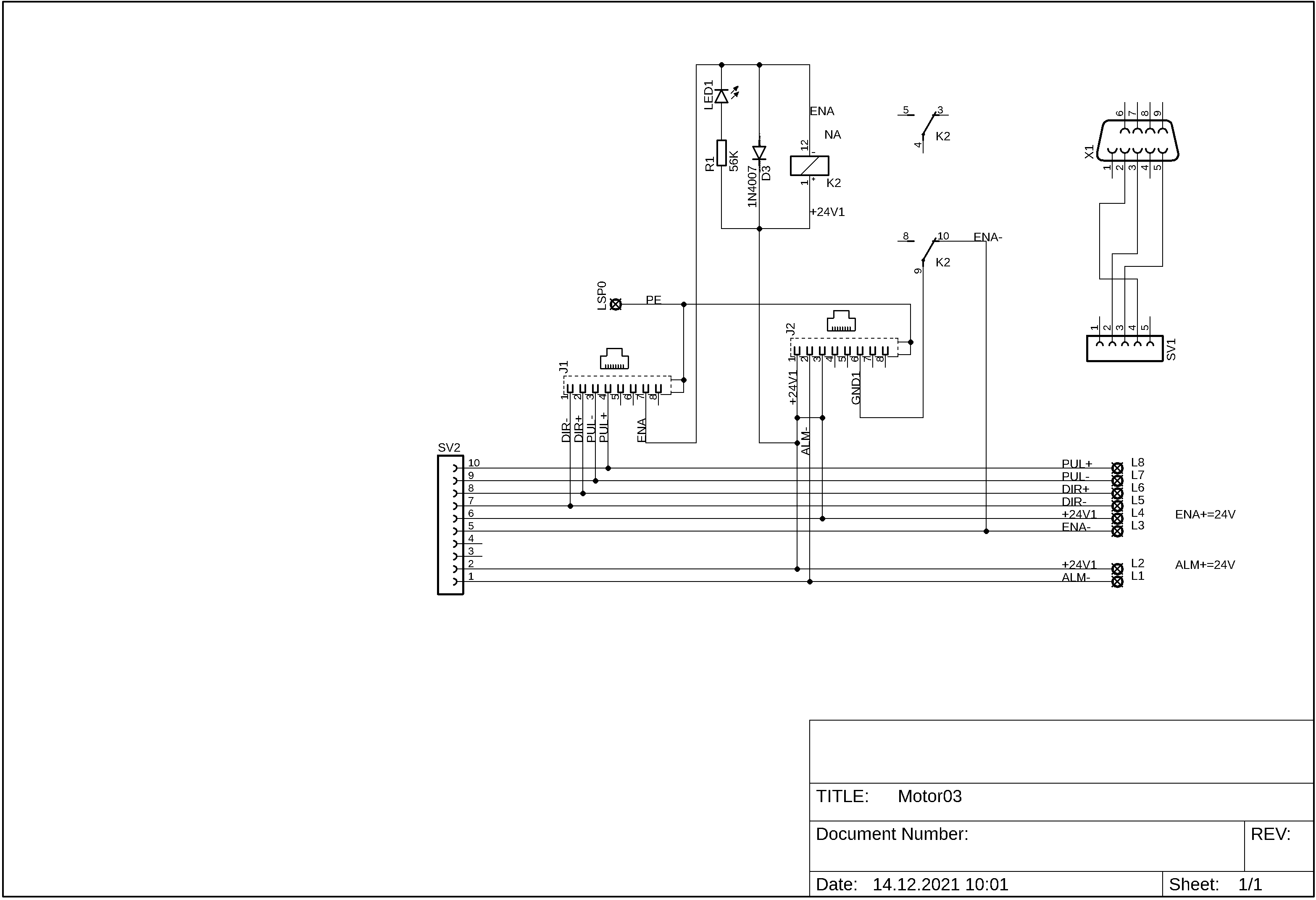

Für alle die unser CNC Connectsystem nutzen möchten und bei der Maschinensteuerung eine Schrittmotorendstufe einsetzen möchten.

Sie benötigen dieses kleine Modul und ein Patchkabel

Die Belegung ist :

1: Step +

2: Step -

3: DIR +

4: DIR

JMC Motorsysteme:

Achtung: Unsere Platinen passen nur an Motoren mit 5 poliger Programmierschnittstelle. Bitte überprüfen Sie dieses vor eine Bestellung

Für stehende Anwendungen:

Sie können jedes beliebige Netzwerkkabel (1:1) verwenden.

Denn wenn der Motor sich nicht bewegt, sind auch keine besonderen Kabel notwendig.

Wir empfehlen Twist -to - Pair Kabel oder Netzwerkkabel 1:1 in Patch CAT 7

Für bewegende Anwendung:

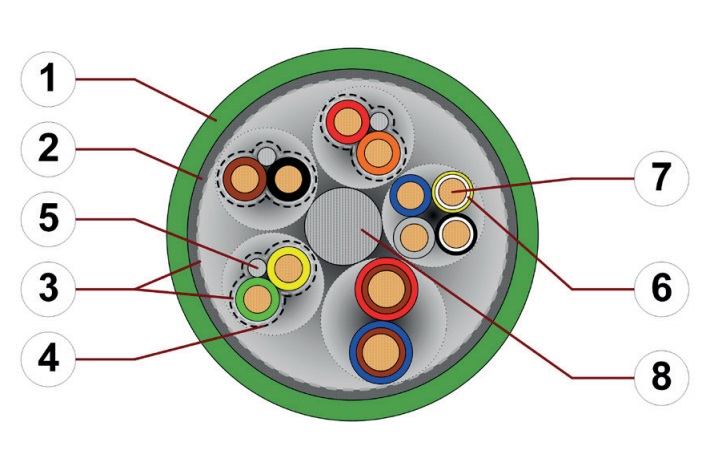

Wer keine starre RJ 45 Kabel benutzen möchte, kann auch die Verbindung dann mit unseren Spezialkabel herstellen. Dann wird die Verbindung des Kabels an den Lötaugen L1 bis L8 vorgenommen.

Die RJ 45 Buchsen werden nicht benötigt. Nutzen Sie dann die Lötaugen auf der rechten Seite. Die PIN-Bezeichnung lautet L1 bis L8.

Wir haben ein besonderes Kabel mit 4x2 und 2x 0,5 mm².

Hier sind die Step/Dir Signale als Twist to Pair ausgeführt und zusätzlich 2 Leitungen für die Spannungsversorgung und alles Schleppketten tauglich.

Steckerbelegung:

Schritt für Schritt V1 Connect System

Schritt für Schritt mit dem CNC Connect System V1

Es gibt einige Punkte die offensichtlich noch nicht klar genug sind, oder unsere Kunden lesen die Anleitung nicht?

Schritt 1:

Überprüfen Sie die Einstellungen der Servo Drive

Delta Servo:

Neben den Ein und Ausgangsignalen sind folgende Einstellungen wichtig wenn Sie mit der IP-S und dem CNC Connect System V1 arbeiten.

Die Parameter für B2 - B3 und A2 sind gleich, wobei die Parameter der B3 nicht P1-01 sondern

P1-001 heißt.

Setzen Sie den Parameter P1-00: auf 0x1002

Wer mit der Hand die Parameter einstellen möchten:

B2 Version

Folgende PIN Belegung haben Sie an Ihrer Aufsteckversion wenn die die B2 Version haben.

Wer eine Bremse hat muss neben dem Parameter P2-20 = DO3 auf 0x0108 auch den notwendigen Parameter für die Zeit der Aktivierung. Bei P1-42 stellen wir 500 ein. Lesen Sie ggf. die Anleitung und passen Sie die Zeit an.

Nullspur Encoder für die Referenzfahrt:

Wer eine IP-S Steuerung einsetzt und auf den Encoder referenzieren möchte, setzt den Parameter P1-46 auf 500

Alle anderen Parameter wie Auflösung und so weiter stellen Sie bitte wie benötigt ein. Diese Einstellungen haben keine Auswirkung auf der Aufsteckplatine

Digitale Eingänge:

P2-10 - DI1: 0x0101 = Servo ON

P2-11 - DI2: 0x0100

P2-12 - DI3: 0x0100

P2-13 - DI4: 0x0100

P2-14 - DI5: 0x0102 = AlarmReset

P2-15 - DI6: 0x0000

P2-16 - DI7: 0 x0000

P2-17 - DI8: 0x0021 = Not Aus

P2-18 - DO1: 0x0101 = Servo OK

P2-19 - DO2: 0x0100

P2-20 - DO3: 0x0000

P2-21 - DO4: 0x0108 Bremse

P2-22 - DO5: 0x0107 Servo Alarm

P1-42 = 500

Wichtig: Machen Sie die Drives stromlos ! Es gibt Einstellungen die erst nach einem Neustart der Drives aktiviert werden.

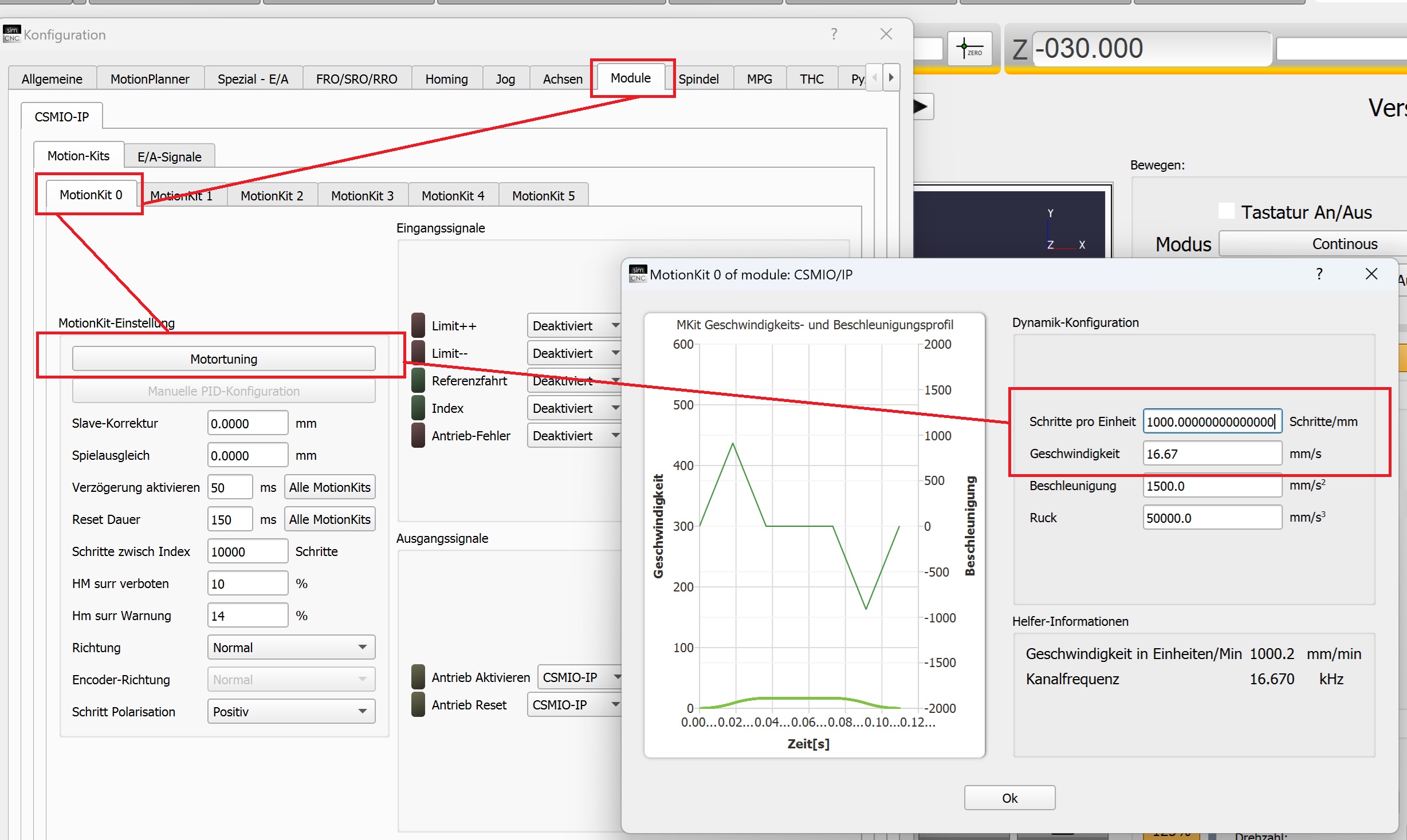

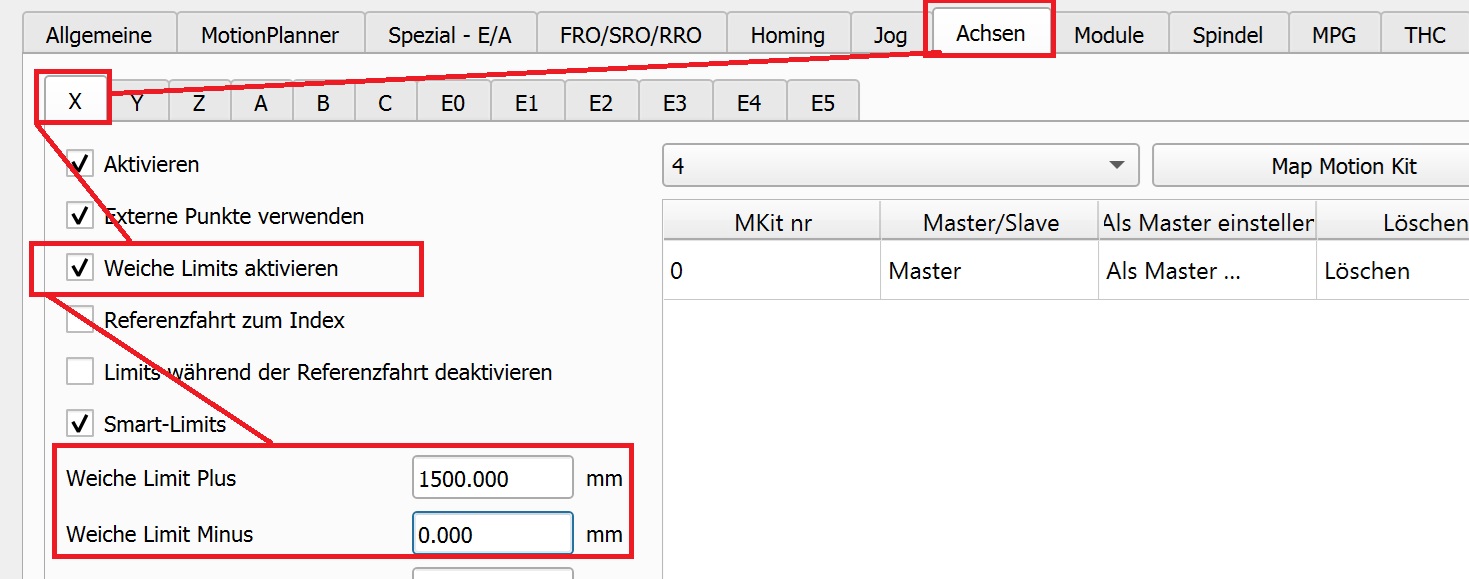

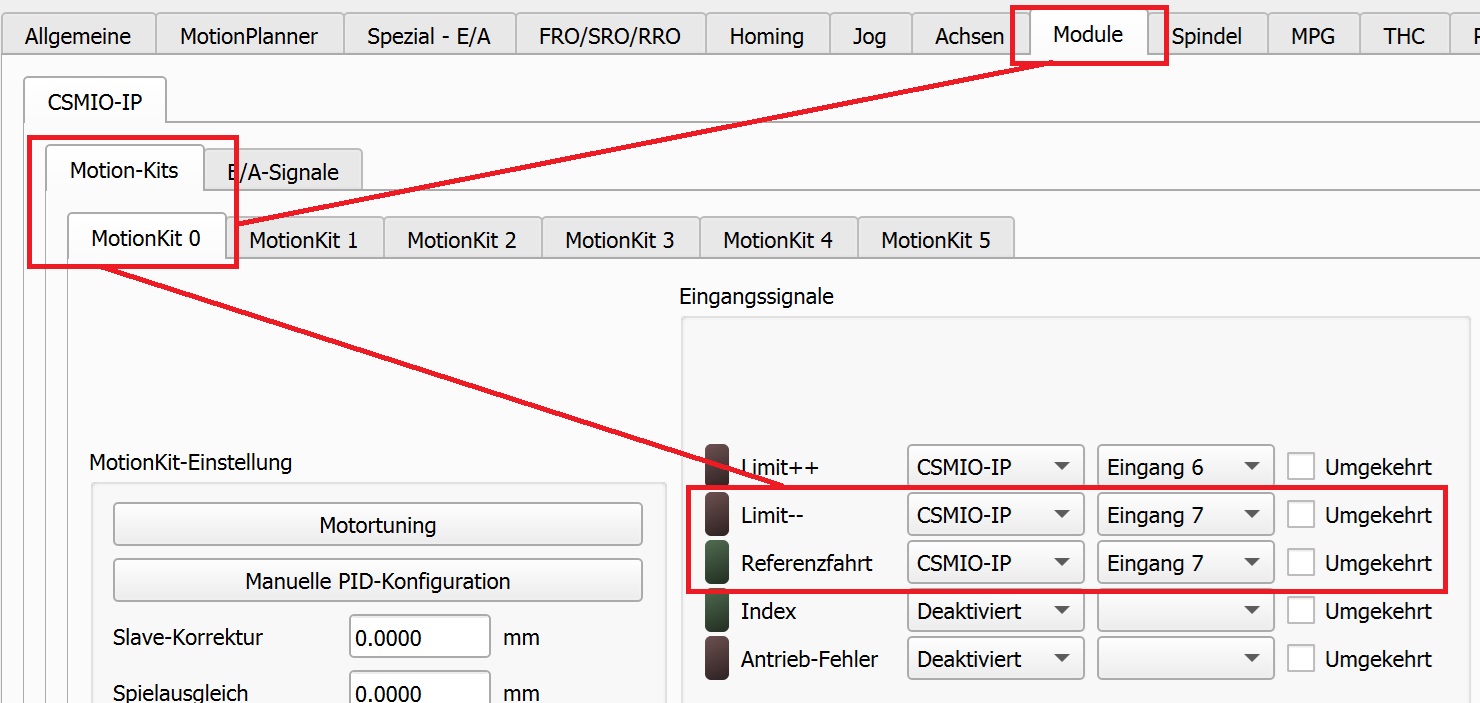

Weisen Sie die Ausgänge zu. Gehen Sie in die Einstellungen - Module - Motion Kit 0

und tragen Sie bei Antrieb Reset den Ausgang 0 ein. Bei Antrieb aktivieren weisen Sie den Ausgang 1 zu .

Diese Signale sind für alle Achsen zuständig da diese im CNC Connect System intern auf alle Aufsteckplatinen gehen.

Diese Einstellungen sind für alle Arten der Drives gleich.

Nochmal: Weisen Sie diese Einstellungen einer Achse zu. Die Signale werden intern auf alle anderen Drives verteilt.

Stellen Sie im Motortuning die Schritte die Sie pro mm fahren ein und fangen Sie mit einer kleinen Geschwindigkeit an.

Module - Motion-Kits-Motionkit- Richtung

- Dann die maximale Geschwindigkeit ermitteln, erhöhen Sie die Geschwindigkeit ohne die Auflösung zu ändern. Erhöhen sie nur die Geschwindigkeit.

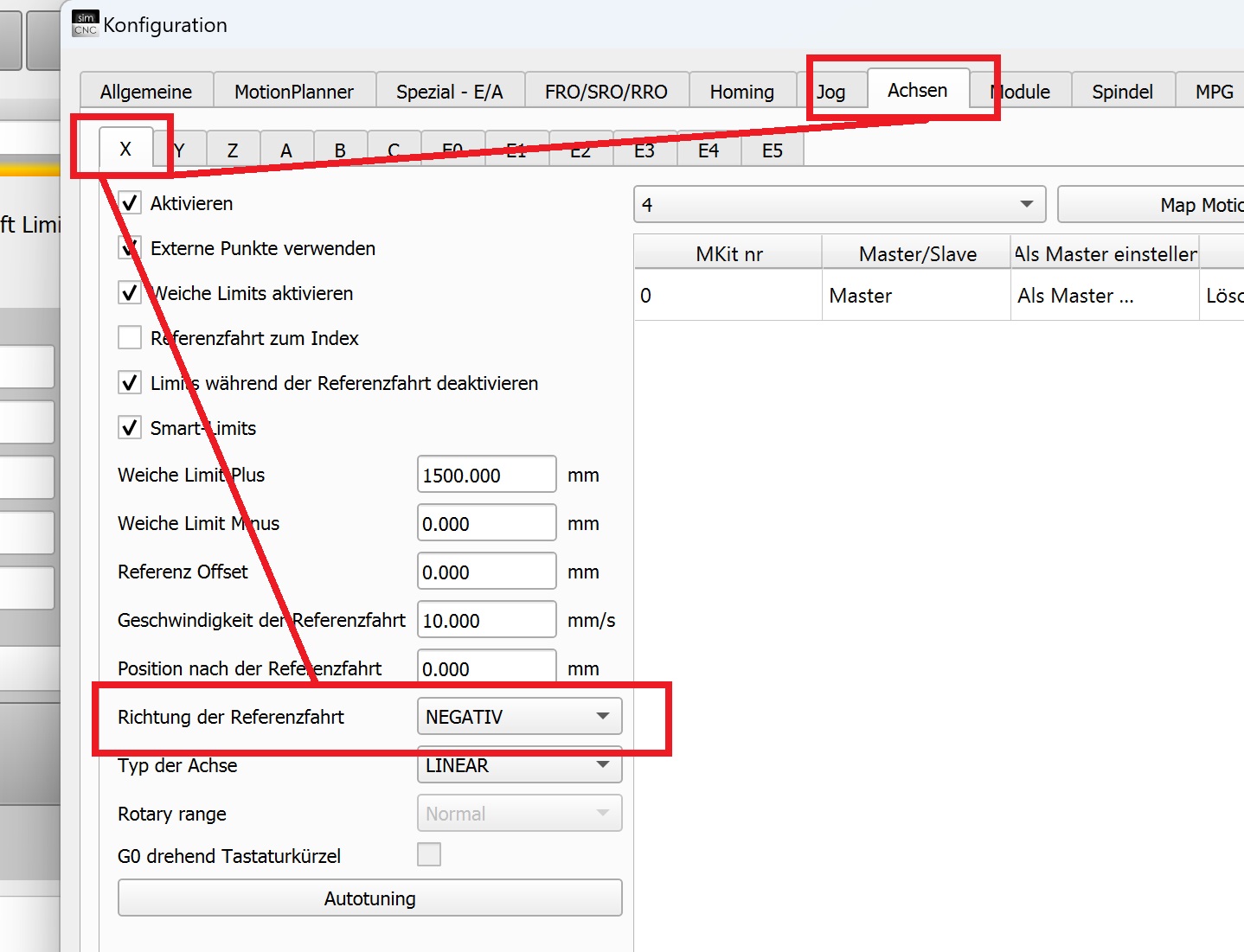

Überprüfen Sie ob die Richtung der Referenzfahrt richtig ist.

Achsen-X- Richtung Referenzfahrt

- Negative = fährt in Richtung Minus

- Positive = fährt in Richtung Positive

Wenn Sie die Eilganggeschwindigkeit gefunden haben, ermitteln Sie die Geschwindigkeit für die Referenzfahrt.

Achsen - X- Geschwindigkeit der Referenzfahrt

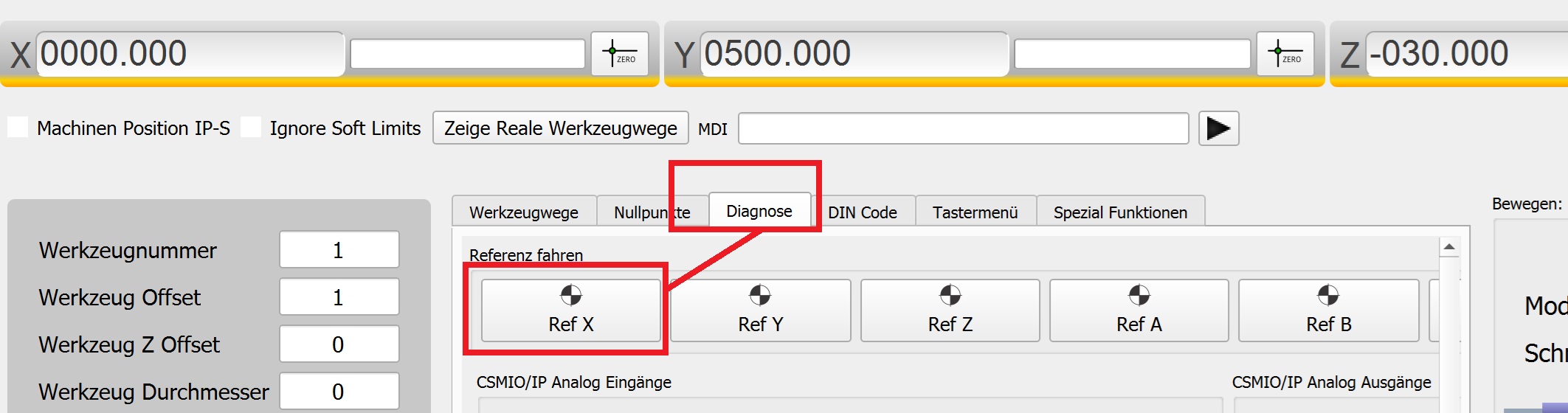

Nutzen Sie dazu den Diagnose Screen und wählen Sie die Achse aus die Sie Referenz fahren möchten. Diese Schaltflächen fahren nur die gewählte Achse und nicht alle aktivierten.

Setzen Sie anschließend die Achse auf Null

Wer ein AL013 angezeigt bekommt hat die Parameter nicht richtig gesetzt oder der Eingang 0 für den ESTOP ist nicht aktive.

Wer hingegen den AL014 den AL015 angezeigt bekommt hat die Parameter nicht richtig in der Drive gesetzt.

Kommentare (0)