DIN Code Liste

Hier finden Sie die unterstützen DIN Code der SIM Software. Wir werden im laufe der Zeit auch alle DIN Code beschreiben um Ihnen eine kleine Unterstützung zu geben, um mit dem Code selber auch besser klar zu kommen.

DIN Code Liste der SIM Software:

G00 – Schnelle Bewegung

Schnelle Bewegungen werden verwendet, um sich im freien Raum von Punkt zu Punkt zu bewegen, nicht um Material zu schneiden. Diese Bewegungen

erfordern keine Vorschubgeschwindigkeitseingabe, da sie mit der Höchstgeschwindigkeit der Maschine erfolgen. Im absoluten Positionsmodus (G90) definieren X,

Y und Z den Endpunkt der Bewegung im Benutzerkoordinatensystem. Im inkrementellen Positionsmodus (G91) definieren X,

Y und Z die Entfernung und Richtung, in die von der aktuellen Position aus verfahren werden soll.

Format: G00 X__ Y__ Z__

G01 – Lineare Vorschubbewegung

Lineare Vorschubbewegungen sind Punkt-zu-Punkt-Bewegungen in einer geraden Linie in einem durch F angegebenen Winkel. Die Bewegungen werden

interpoliert, sodass alle bewegten Achsen den Endpunkt gleichzeitig erreichen. Im absoluten Positionsmodus (G90) definieren X, Y

und Z den Endpunkt der Bewegung im Benutzerkoordinatensystem. Im inkrementellen Positionsmodus (G91) definieren X, Y

und Z die Entfernung und Richtung, in die von der aktuellen Position aus verfahren werden soll.

Format: G01 X__ Y__ Z__ F__.

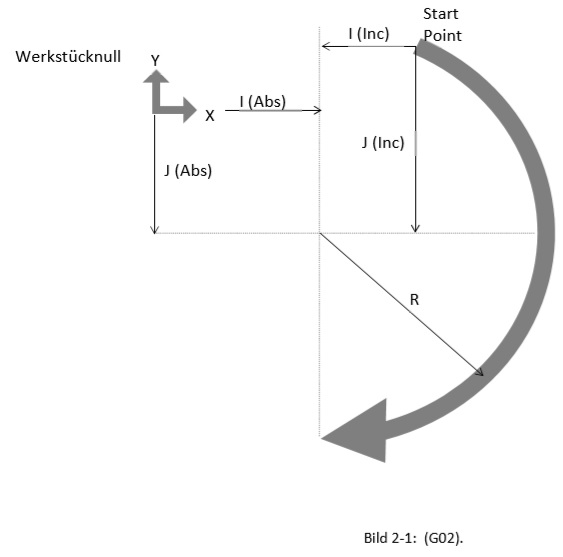

G02/G03 – Bogenvorschubbewegung

Wird verwendet, um einen Bogen mit einer durch F angegebenen Vorschubgeschwindigkeit zu schneiden. Ein Bogen wird durch seine Start- und Endpunkte, seinen Radius oder Mittelpunkt, eine Richtung und eine Ebene definiert. Die Richtung wird durch G02 im Uhrzeigersinn und G03 gegen den Uhrzeigersinn bestimmt, wenn man von der positiven Richtung der Ebene aus betrachtet (wenn die XY-Ebene ausgewählt ist, blicken Sie nach unten, sodass die positive Richtung der X-Achse nach rechts und die positive Richtung der Y-Achse nach vorne zeigt).

Der Startpunkt ist die aktuelle Position der Maschine. Geben Sie den Endpunkt mit X, Y und Z an. Die für den Endpunkt eingegebenen Werte hängen von der aktuellen G90/G91-Einstellung (abs/inc) der Maschine ab. Für einen Bogen werden nur die beiden Punkte in der aktuellen Ebene benötigt. Durch Hinzufügen des dritten Punkts wird eine spiralförmige Interpolation erstellt. Als Nächstes müssen Sie den Radius oder den Mittelpunkt des Bogens angeben, nur das eine oder das andere, nicht beides.

Um den Radius anzugeben, verwenden Sie R und geben Sie den tatsächlichen Radius des gewünschten Bogens ein, siehe Format 2. Wenn ein Bogen erstellt wird und nur Start- und Endpunkte sowie ein Radius bekannt sind, gibt es zwei mögliche Lösungen: einen Bogen mit einem Bogen von weniger als 180° und einen mit einem Bogen von mehr als 180°. Das Vorzeichen des Radiuswerts, positiv oder negativ, bestimmt, welcher Bogen geschnitten wird.

Ein positiver Wert für R schneidet einen Bogen mit einem Bogen von weniger als 180°. Ein negativer Wert für R schneidet einen Bogen mit einem Bogen von mehr als 180°.

Eine genauere und zuverlässigere Möglichkeit, einen Bogen zu definieren, ist die Angabe des Mittelpunkts. Dies geschieht mit den Argumenten I, J und K, siehe Format 1.

Der Mittelpunkt muss in der aktuellen Ebene definiert werden.

I, J und K entsprechen jeweils X, Y, Z; die aktuelle Ebenenauswahl bestimmt, welche beiden verwendet werden.

Die XY-Ebene (G17) würde beispielsweise I und J verwenden. SIM Software hat zwei Einstellungen dafür, wie I, J und K angegeben werden sollen: absolut und inkrementell.

Diese Einstellung „Allgemein“ in der Konfiguration geändert werden. Diese Einstellung ist unabhängig von der G90/G91-Einstellung. Wenn der Bogenmittelpunktmodus auf inkrementell eingestellt ist, sind I, J, K die Entfernung und Richtung vom Startpunkt zum Mittelpunkt des Bogens. Wenn der Bogenmittelpunktmodus auf absolut eingestellt ist, sind I, J, K die absolute Position des Bogenmittelpunkts im aktuellen Benutzerkoordinatensystem.

Format 1:

(G17) G02/03 X__ Y__ I__ J__ F__

(G18) G02/03 X__ Z__ I__ K__ F__

(G19) G02/03 Y__ Z__ J__ K__ F__

Format 2: (G17) G02/03 X__ Y__ R__ F__

(G18) G02/03 X__ Z__ R__ F__

(G19) G02/03 Y__ Z__ R__ F__

G04 – Verweilen

Ein Verweilen ist einfach eine Pause im Programm. Die Dauer des Verweilens wird durch P oder X in Millisekunden ohne Dezimalpunkt angegeben. Wenn ein Dezimalpunkt verwendet wird, gibt P oder X Sekunden an. Während eines Verweilens findet keine Maschinenbewegung statt. Es werden keine Hilfscodes ausgeschaltet, d. h. wenn die Spindel eingeschaltet ist, bleibt sie eingeschaltet, Kühlmittel bleibt eingeschaltet usw.

Das Verweilen muss der einzige G-Code im Block sein.

Format 1: G04 P__

G10 – Ändert die Werte der Arbeitsoffset-Koordinate mit angegebenem Index.

G17/G18/G19 – Ebenenauswahl

Bögen, Kreise und Bohrzyklen erfordern die Auswahl einer Ebene. Die drei Achsen X, Y und Z definieren drei verfügbare

Ebenen XY, ZX und YZ, siehe Abbildung 17-1. Die dritte Achse definiert die Oberseite der Ebene, diese Achse wird auch als

Normale bezeichnet, siehe Abbildung 17-2. Die Auswahl einer Ebene erfolgt durch Angabe eines von drei G-Codes: G17 für XY, G18 für ZX

und G19 für YZ. Dies sind modale G-Codes und bleiben aktiv, bis eine andere Ebene ausgewählt oder das System

zurückgesetzt wird. Die Standardebenenauswahl ist G17.

Alle Bogen- und Kreisbewegungen finden auf einer einzigen Ebene statt. Die Bewegungsrichtung, im oder gegen den Uhrzeigersinn, ist von der Normalrichtung aus gesehen.

Feste Bohrzyklen erfordern ebenfalls die Auswahl einer Ebene. In diesem Fall befinden sich alle Lochpositionen in der ausgewählten Ebene und die Normalachse ist die Bohrachse. Beispielsweise ist in der XY-Ebene die Z-Achse die Bohrachse.

G20/G21 – Einheitenauswahl

Programmiereinheiten werden mit G20 für Zoll und G21 für Millimeter ausgewählt.

Verwenden Sie diese G-Codes nur, um die

Einheiten im Programm anzugeben; die Einstellung hat keine Auswirkungen auf SIM Software DROs, Konfigurationseinstellungen oder Offsets.

G28 / G30 Referenzpunkt anfahren

G28 – Nullpunktrückkehr

Mit dieser Funktion können eine oder mehrere Achsen über einen Zwischenpunkt zur Ausgangsposition zurückgeschickt werden. Gehen Sie bei der Verwendung dieser Funktion vorsichtig vor. Wenn die Funktion nicht vollständig verstanden wird, kann die resultierende Bewegung stark von der erwarteten abweichen. Bei korrekter Verwendung kann der Zwischenpunkt nützlich sein, um Hindernisse auf dem direkten Weg zur Ausgangsposition zu vermeiden

Format: G28 X__ Y__ Z__ A__ B__ C__

G30 – 2., 3., 4. Nullpunktrückkehr

G30 funktioniert genauso wie G28 und bewegt die Maschine über einen Zwischenpunkt zu einem Nullpunktrückkehrpunkt.

Anstatt die Maschine jedoch in die Ausgangsposition zu bringen, endet die G30-Bewegung an einem vom Benutzer definierbaren 2., 3. oder 4. Nullpunktrückkehrpunkt, der jeweils durch P2, P3 oder P4 angegeben wird. Wenn P weggelassen wird, wird der 2. Nullpunktrückkehrpunkt

ausgewählt. Dies ist praktisch für Werkzeugwechsler, die sich nicht in der Ausgangsposition befinden, oder für eine Reihe anderer

Anwendungen.

Format: G30 P__ X__ Y__ Z__ A__ B__ C__

G31 – Probing – Messung mit Sondennummer 0

G31.1 – Probing – Messung mit Sondennummer 1

G31.2 – Probing – Messung mit Sondennummer 2

G31.3 – Probing – Messung mit Sondennummer 3

G31/G31.X – Sondenfunktion

G31, auch als Sprungfunktion bekannt, ermöglicht die Verwendung von Teile- und Werkzeugsonden. Es können mehrere Sonden verwendet werden, G31 für

Sonde 0, G31.1 Sonde 1, G31.2 Sonde 2 und G31.3 Sonde 3.

Die Bewegung wird entlang linearer Achsen in einem ähnlichen

Format wie G01 mit einer Vorschubgeschwindigkeit definiert.

Format: G31 X__ Y__ Z__ F__

Die Maschine bewegt sich zum angegebenen Endpunkt und wartet gleichzeitig darauf, dass der Sondeneingang (Probe) aktiviert wird. Wenn der Sondeneingang aktiviert wird, wird die aktuelle Position gemäß der folgenden Tabelle in # Variablen aufgezeichnet und die Bewegung wird gestoppt. Die aufgezeichnete Position kann dann verwendet werden, um Werkzeugversätze, Werkstückversätze, Teilemessungen usw. zu berechnen.

G32 – Gewindeschneiden

Es ist möglich, Gewinde zu schneiden, indem man eine Spindel verwendet, um das Werkstück zu drehen, und ein nicht rotierendes Gewindeschneidwerkzeug. Mit diesem Befehl können gerade, konische und Rollgewinde mit gleicher Steigung geschnitten werden. Für diesen Vorgang ist eine Spindeldrehzahlrückmeldung von einem Encoder, Indeximpuls, Drehzahlmesser oder einem anderen Gerät erforderlich. Die Synchronisierung der Vorschubachse mit der Spindeldrehzahl erzeugt ein genaues Gewinde. Die Achsenbeschleunigung kann jedoch zu Abweichungen in der Gewindesteigung führen, insbesondere am Anfang und Ende des Gewindes. Der Ausgleich programmiert ein etwas längeres Gewinde, um der Achse Zeit zum Beschleunigen zu geben. Die zusätzliche Gewindelänge variiert je nach Maschinenspezifikationen. Änderungen der Spindeldrehzahl und der Vorschubgeschwindigkeit wirken sich auf die Gewindequalität und -Genauigkeit aus. Die Verwendung des Modus mit konstanter Oberflächengeschwindigkeit kann auch zu Abweichungen in der Gewindesteigung führen, wenn konische oder Rollgewinde geschnitten werden.

Verwenden Sie stattdessen den Modus mit konstanter Drehzahl G97.

Während der Gewindebewegung werden die Übersteuerungen für Spindeldrehzahl und Vorschubgeschwindigkeit deaktiviert und die Maschine läuft mit 100 %. Die Vorschubsperre wird verzögert. Wenn sie gedrückt wird, stoppt die Maschine am Ende der Gewindeschneidbewegung.

Format: G32 X__ Y__ Z__ F__

Der G32-Gewindeschneidzyklus ist eine einzelne lineare Bewegung, die mit der Spindeldrehzahl synchronisiert ist. F gibt die Steigung oder Steigung des Gewindes an. Ein 20-TPI-Gewinde hätte beispielsweise eine Steigung von 0,05 Zoll, also programmieren Sie F.05. Standardmäßig ist die Bewegung eine einfache lineare Bewegung mit synchronisierter Vorschubgeschwindigkeit. Maschinenbauer und fortgeschrittene Benutzer haben die zusätzliche Möglichkeit, benutzerdefinierte M-Codes zu erstellen, um den Vorschubvektor zum Erstellen benutzerdefinierter Gewinde anzugeben.

G40 – Toleriert, aber derzeit nicht verwendet

G43/G44 – Werkzeuglängenversatz

Aktiviert einen mit H ausgewählten Werkzeuglängenversatz. Bei Aktivierung werden die Positions-DROs aktualisiert, um die

Position des Programmpunkts des Werkzeugs anzuzeigen, im Allgemeinen die Spitze. Der Werkzeugversatz kann mit G43 in positiver

Richtung oder mit G44 in negativer

Richtung angewendet werden. Im Allgemeinen wird G43 verwendet, um den Werkzeugversatz anzuwenden.

Es gibt eine Reihe von Möglichkeiten, ein Werkzeug anzutasten und den Versatzwert zu bestimmen. Weitere Einzelheiten finden Sie im Abschnitt Werkzeugversätze im

Bedienungsanleitung. Sie werden jedoch alle auf die gleiche Weise aufgerufen und angewendet.

Format: G43 H__ X__ Y__ Z__

Wenn Achsenpositionen im selben Block wie G43 angegeben werden, bewegt sich die Maschine zum befohlenen Punkt. Wenn die

Achsen weggelassen werden, erfolgt keine Bewegung.

G49 – Werkzeuglängenversatz abbrechen

G49 bricht den Werkzeuglängenversatz ab. Wenn im G49-Block keine Bewegung befohlen wird, wird die Maschine nicht bewegt.

G50 – Toleriert, aber derzeit nicht verwendet

G53 – Temporäre Deaktivierung des Koordinatensystems

G53 – Maschinenkoordinatensystem

Obwohl die Positionierung der Maschine größtenteils in einem vom Benutzer erstellten Koordinatensystem erfolgt, ist es manchmal von Vorteil, Positionen im Maschinenkoordinatensystem zu programmieren. G53 ist ein nicht modaler, nur für den Block aktiver G-Code, in dem er angegeben ist, der es dem Benutzer ermöglicht, Positionierungsbewegungen im Maschinenkoordinatensystem vorzunehmen. Dies kann nützlich sein, um am Ende eines Programms zu einer Lade-/Entladeposition zu gelangen oder in einem Werkzeugwechselmakro zu einer Werkzeugwechselposition zu gelangen.

Dies ist auch eine viel sicherere Möglichkeit, zur Ausgangsposition der Maschine zurückzukehren, G53 X0 Y0 Z0, als G28 zu verwenden, da es keine Zwischenposition gibt, auf die man achten muss.

Format: G53 X__ Y__ Z__ A__ B__ C__

G54-G59 – Vorrichtungsversatz

Diese G-Codes werden verwendet, um den aktiven Vorrichtungsversatz in einem Programm auszuwählen. Der Vorrichtungsversatz bleibt aktiv, bis

ein anderer aufgerufen oder das System zurückgesetzt wird. Es ist möglich, mehrere Vorrichtungsversätze in einem einzigen Programm zu verwenden.

G64 – der angegebene Präzisionswert (CV)

G68 – Koordinatensystemrotation (ab3.300)

Mit dem Befehl zur Koordinatensystemrotation ist es möglich, ein Programm um einen angegebenen Punkt zu drehen. Er wird wie folgt angegeben:

Format: G68 X__ Y__ R__

Der Befehl ist nur in der XY-Ebene (G17) verfügbar und ist modal. X und Y geben den Punkt an, um den das Programm gedreht wird, und R gibt den Winkel an. Ein positiver Wert für R dreht das Programm gegen den Uhrzeigersinn, wenn man die Ebene aus der positiven Richtung betrachtet.

Sobald der Rotationsbefehl gegeben ist, finden alle Befehlsbewegungen in diesem gedrehten System statt. Tatsächlich drehen sich die X- und Y-Achsen der Maschine um den durch R angegebenen Betrag.

G80 – Festzyklus abbrechen

Um einen Festzyklus zu beenden, muss ein G80 aufgerufen werden. G80 sollte in einer eigenen Zeile angegeben werden, um unbeabsichtigte

Bewegungen zu vermeiden.

G81 – Bohren

Dies ist ein gerader Bohrzyklus. Das Werkzeug bewegt sich einfach in Position, fährt bis zum Boden des Lochs und zieht sich dann schnell

entweder zum R-Punkt oder zum Anfangspunkt zurück. Das Format ist

wie folgt:

G81 X__ Y__ Z__ R__ L__ F__

X, Y – Position des Lochs in der XY-Ebene

Z – Endpunkt des Lochs

R – Rückzugsebene

L – Anzahl der Wiederholungen

F – Vorschubgeschwindigkeit

G82 – Plansenken

Plansenken ermöglicht es, für eine bestimmte Zeit am Boden des Lochs zu verweilen. Die tatsächliche Werkzeugbewegung ist dieselbe wie bei einem G81-Zyklus, jedoch ist es durch das Verweilen möglich, eine höhere Genauigkeit zu erreichen und am Boden des Lochs fertig zu sein.

Dies ist nützlich zum Anfasen, Senken und Plansenken.

Das Format ist wie folgt:

G82 X__ Y__ Z__ R__ P__ L__ F__

X, Y – Position des Lochs in der XY-Ebene

Z – Endpunkt des Lochs

R – Rückzugsebene

P – Verweilzeit

L – Anzahl der Wiederholungen

F – Vorschubgeschwindigkeit

G83 – Tieflochbohren

Tieflochbohren ist ein Zyklus zum Bohren tiefer Löcher. Der Zyklus ermöglicht das Brechen und Entfernen von Spänen

und eine bessere Anwendung von Kühlmittel durch vollständiges Zurückziehen des Werkzeugs aus dem Loch zwischen den Tieflochbohrschritten. Der Rückzugsbetrag

wird durch Parameter 5115 gesteuert. Diese Rückzugsbewegung und das Eintauchen auf die vorherige Tiefe sind schnelle

Bewegungen, jeder Tieflochbohrschritt ist eine Vorschubbewegung mit der angegebenen Vorschubgeschwindigkeit.

Das Format ist wie folgt:

G83 X__ Y__ Z__ Q__ R__ L__ F__

X, Y – Position des Lochs in der XY-Ebene

Z – Endpunkt des Lochs

Q – Einstechbetrag

R – Rückzugsebene

L – Anzahl der Wiederholungen

F – Vorschubgeschwindigkeit

G90/G91 – Absoluter/inkrementeller Bogenmittelpunktmodus

Diese Einstellung wirkt sich auf Bögen aus, wenn sie im I-, J-, K-Format programmiert sind.

Im absoluten Bogenmittelpunktmodus bestimmen die I-, J-, K-Werte

die Position des Bogenmittelpunkts im Benutzerkoordinatensystem. Im inkrementellen Bogenmittelpunktmodus bestimmen die I-, J-, K-Werte

die Entfernung und Richtung zum Bogenmittelpunkt vom Startpunkt aus.

G92 – Temporäre Arbeitsoffset-Verschiebung (ab 3.300)

Das Koordinatensystem kann durch die Eingabe von G92 im Programm eingestellt werden. Diese Funktion unterscheidet sich von G52 (Lokale Koordinatensystemverschiebung) in der Art und Weise, wie sie angegeben wird. Während G52 mit Verschiebungswerten angegeben wird, wird G92 mit der gewünschten Achsenposition angegeben. Die Auswirkung ist global und sollte mit Vorsicht verwendet werden.

Format: G92 X__ Y__ Z__ A__ B__ C__

Geben Sie mit dem obigen Format einen Wert für die gewünschte Achse an.

Wenn G92 angegeben wird, werden die Positions-DROs

auf die angegebenen Werte aktualisiert. Die lokale Koordinatensystemeinstellung wird abgebrochen, wenn ein G92.1 angegeben oder das System zurückgesetzt wird.

G94 – Toleriert, aber derzeit nicht verwendet

G98 – Rückkehr zum Z Anfangspunkt

G98 gibt an, dass ein fester Bearbeitungszyklus auf der anfänglichen Z-Ebene endet. Die Maschine kehrt auch zum Anfangspunkt zurück,

bevor sie schnell zur nächsten Position fährt. Die Rückkehr zum Anfangspunkt ist nützlich, um Stufen in Teilen oder Vorrichtungsklemmen zu vermeiden,

ohne die Zykluszeit erheblich zu verlängern.

G99 – Schnelles Zurückziehen in die R-Ebene

G99 gibt an, dass ein fester Zyklus auf der programmierten R-Ebene endet.

Beim Bohren von Löchern in eine flache Platte kann G99 verwendet werden, um übermäßige Maschinenbewegungen zu reduzieren und so die Zykluszeit zu verkürzen.

M01 – Optionaler Programmstopp

Das Programm wird bei M01 angehalten, jedoch nur, wenn der optionale Stoppschalter eingeschaltet ist. Dies ermöglicht dem Bediener, bei Bedarf anzuhalten und Programmpunkte zu überprüfen, aber auch ohne Unterbrechungen weiterzuarbeiten.

M03 – Spindel vorwärts/im Uhrzeigersinn

M03 startet die Spindel in Vorwärtsrichtung mit der angegebenen Geschwindigkeit. M03 wird normalerweise mit einem S-Wort kombiniert, um die Geschwindigkeit zu definieren. Wenn kein S-Wort angegeben ist, wird die letzte Spindelgeschwindigkeit verwendet.

M04 – Spindel rückwärts/gegen den Uhrzeigersinn

M04 startet die Spindel in Rückwärtsrichtung mit der angegebenen Geschwindigkeit. M04 wird normalerweise mit einem S-Wort kombiniert, um die Geschwindigkeit zu definieren. Wenn kein S-Wort angegeben ist, wird die letzte Spindelgeschwindigkeit verwendet.

M05 – Spindelstopp

Stoppt die Spindeldrehung.

M06 – Werkzeugwechsel

M06 startet einen Werkzeugwechselvorgang, um zu der durch T angegebenen Werkzeugnummer zu wechseln. Das Wort T kann angeben,

ob das Werkzeug das „zu verwendende Werkzeug“ oder das „nächste Werkzeug“ ist. Dies wird in den Steuerparametern konfiguriert.

Wenn T auf der M06-Zeile das „zu verwendende Werkzeug“ ist, muss T im selben Block wie M06 oder darüber im

Programm erscheinen.

Beispiel:

M6 T1

M07 – Nebelkühlmittel ein

Schaltet die Nebelkühlmittelausgabe ein.

M08 – Flutkühlmittel ein

Schaltet die Flutkühlmittelausgabe ein.

M09 – Alle Kühlmittel aus

Schaltet alle Kühlmittelausgänge aus.

M30 – Programmende und Rücklauf

Beendet das aktuelle Programm und springt zurück zum Anfang. Durch Drücken der Zyklusstarttaste wird die

Programmausführung ab dem ersten Block gestartet. Alle Standardeinstellungen (G54, G17, G90 usw.) werden zurückgesetzt.

M62 P0 – Einschalten des Ausgangs synchronisiert mit der Bahnnummer 0

M63 P0 – Ausschalten des Ausgangs synchronisiert mit der Bahnnummer 0

M62 P1 – Einschalten des Ausgangs synchronisiert mit der Bahnnummer 1

M63 P1 – Ausschalten des Ausgangs synchronisiert mit der Bahnnummer 1

M62 P2 – Einschalten des Ausgangs synchronisiert mit der Bahnnummer 2

M63 P2 – Ausschalten des Ausgangs synchronisiert mit der Bahnnummer 2

M62 P3 – Einschalten des Ausgangs synchronisiert mit der Bahnnummer 3

M63 P3 – Ausschalten des Ausgangs synchronisiert mit der Bahnnummer 3

Kommentare (0)