C2000 - ATC Funktion

Wenn Ihre Werkzeuge einen Mitnehmerzapfen haben muss dieser in einer besonderen Position gebracht werden. Dazu dient diese Funktion, hiermit kann ein Motor mit Encoderfeedback

nach Aktivierung immer in eine zugewiesene Position gebracht werden.

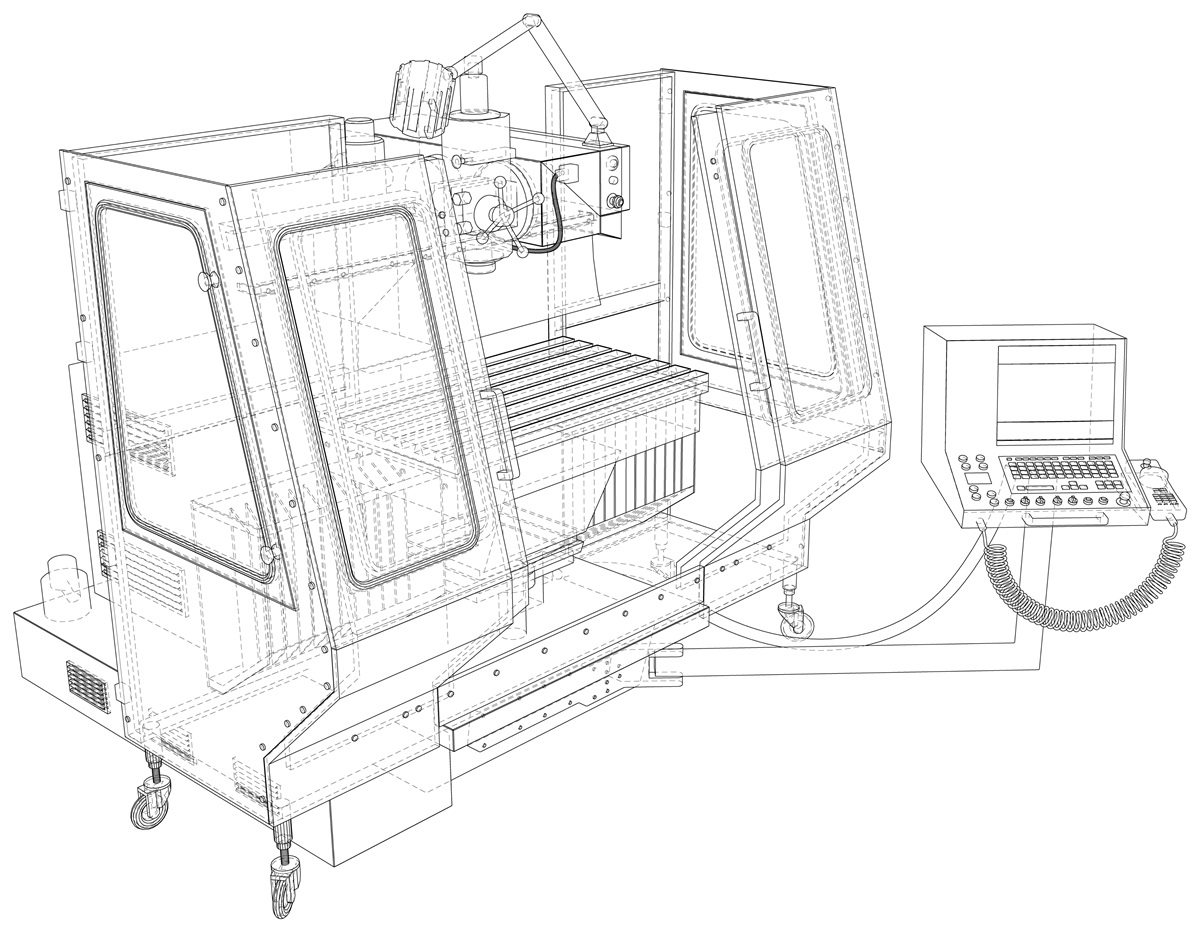

Sie benötigen auf jeden Fall unsere CPU Platine für die Positionsregelung:

Mit der Werkzeugwechselfunktion am C2000 ist es möglich, ein Closed-Loop Antriebssystem, Motoren mit Encoder, auf dem Nullimpuls oder eine feste Anzahl von

Impulsen/Umdrehungen weiter zu stoppen, so dass ein Werkzeug in eine feste Position gehalten werden kann. Durch die Aktivierung eines digitalen Eingangs wird der

lauflaufende Motor wieder in eine niedrige Geschwindigkeit zurückgesetzt und die gewünschte Punkt zuerreichen und dort bleiben, bis der Eingang wieder freigegeben wird.

Wichtig: Die Spindel benötigt einen Encoder, ein einzelnes Signal reicht nicht aus

Grundeinstellungen :

Programmieren Sie den Controller für den Betrieb in den Closed Loop Modus. Um dies zu tun, stellen Sie 00-10 auf Geschwindigkeitsregelung 0 und 00-11 zuerst auf 0 ( V/F ).

Das setzt voraus das der Encoder an unserer CPU Platine angeschlossen wurde.

Führen Sie zuerst eine automatische Optimierung des Motors durch. Dazu muss der Motor ohne Last laufen können.

Stellen Sie nach Möglichkeit den Parameter 05-00 auf 1 ein (IM-Drehabstimmung).

Achtung:

Wenn dies nicht möglich ist, dann 2 ( statische Abstimmung ). Geben Sie 05-01 bis 05-04 mit den Werten des Typenschildes ein.

Drücken Sie den Startknopf und der Motor führt die Abstimmung durch. Er wird auch rotieren. Nach der Abstimmung werden die Parameter 05-05 bis 05-09 ebenfalls mit einem Wert

gefüllt. Bei einem normalen Motor beträgt der Nullladestrom etwa 30% des Nennstroms.

Jetzt 00-11 zuerst auf 3 setzen ( FOC-PG )

Legen Sie in der Parametergruppe 10 die Encoder-Back-Link fest.

- 10-00 auf 1

- 10-01 die Anzahl der Encoderimpulse je Umdrehung (2500 je nach Typ des Encoders)

- 10-02 abhängig von der Drehrichtung des Encoder A für B oder B für A.

Geben Sie dem Controller einen Start und sehen Sie, ob der Motor langsam ausgeführt wird. Geht der Controller geht direkt in den Ausfall .z.B. ACN Überstrom . dann ist wahrscheinlich

die Drehrichtung des Motors und des Gebers vertauscht .

Legen Sie 10-02 auf eine andere Drehrichtung fest, und versuchen Sie es erneut.

Wenn die Einstellung nun Ordnung ist, programmieren Sie dann einen digitalen Eingang auf 35 Inner APR aktivieren

Geben Sie dem Regler nun ein Startsignal und eine Frequenz, damit der Motor mit einer angemessenen Geschwindigkeit läuft.

Aktivieren Sie dann den digitalen Eingang, um die Suche zu aktivieren. Die Motordrehzahl wird abnehmen und an der gewünschten Stelle anhalten.

Dieser Stopppunkt kann und muss durch Einstellen von 11-65 und 66 verschoben werden. Dies sind Encoderflanken, also in diesem Beispiel 10000 genau 1 Umdrehung weiter.

Der digitale Eingang wird von der CSMIO angesteuert, dieser Ausgang ist um Werkzeugwechslerscript zu beschreiben. Hier gibt es viele Möglichkeiten, sprechen Sie mit unserem Support für die Details.

Aktivierung der Spindelorientierung:

Zum Aktivieren der Eingänge (MI) müssen beim Einsatz der internen Spannungsquelle und abhängig von der ausgewählten Eingangslogik die folgenden Klemmen geschaltet werden:

– MI nach DCM: negative Logik (NPN)

– MI nach +24V: positive Logik (PNP)

Wie schließe ich was an?

Ihnen stehen 4 Möglichkeiten zu Verfügung, schauen Sie sich die Klemmen Ihres FU genau an und entscheiden Sie nach dem Schaubild.

Normalerweise ist eine Brücke zwischen den Klemmen 24 V und COM werkseitig Eingebaut. Dann verwenden wir Negative Logic mit interner Spannungsquelle. Bild mit rotem Rand

Wenn Sie diese Brücke wie im Bild haben, müssen Sie um die Funktion zu starten den Kontakt von DCM auf den jeweiligen MI herstellen. Da wir hier ein eigenes Potential haben, wird der Kontakt mittels Relais realisiert.

Hier im Bild sehen Sie am Beispiel des MI1 wie der Kontakt hergestellt werden muss.

Zwischen DCM und MI1 wird das Relais verdrahtet was dann im geschalteten Zustand den Kontakt herstellt.

Wer hingegen die Brücke zwischen COM und DCM hat arbeitet mit Positiver Logic. So muss zwischen der +24 Volt Klemme und MI1 ein Relais verdrahtet werden.

Damit die Orientiertung startet muss der MI8 belegt werden.

Der Parameter 02-08 (Programmierbarer Eingang 8 (MI8) stellen Sie bitte auf 35 (Einzelpunktpositionierung freigeben) eingestellt sein.

Kommentare (0)