STAGE ONE V2

Unser Ziel mit der STAGE ONE ist es Ihnen den Zugang zum Retrofit zu vereinfachen! Wir verbinden intern alles, was kompliziert ist.

Kompakt - Einfacher - Fehlerfreier Anschluss

All das ist das Stage ONE - Projekt

Schließen Sie ohne große Vorkenntnis Ihre Werkzeugmaschine an das Stage ONE System an. Wir erklären Ihnen hier was Sie genau wo anschließen.

Gehen Sie Schritt für Schritt vor, so halten Sie den Überblick und werden erstaunt sein, wie einfach der elektrische Teil einer Umrüstung sein kann.

Grundsätzlich brauchen Sie sich nicht mehr um die Verdrahtung der "Unterbaugruppen" kümmern. Diese sind bereits in der Stage ONE Steuerung für Ihre Maschine vorbereitet.

Die STAGE ONE ist im ersten Schritt für alle Maho und Deckel Maschinen mit bis zu 4 Achsen geeignet. Die Unterschiede liegen in den Leistungen der Verstärker und Motoren.

Sicherlich ist die STAGE ONE auch für Hermle - Chiron - Mikron geeignet -sprechen Sie aber dazu vorher mit unserem Support

an - überprüfen Sie die Richtigkeit der Verdrahtung - legen Sie dann Strom an.

Ziehen Sie die Netzwerkkabel nur stromlos ab. Die Eingänge der analogen Signale sind sehr empfindlich!

Grundsätzliches:

Wird ein Ausgang wie zum Beispiel der Ausgang für die Kühlmittelpumpe benutzt kann der Ausgang mit maximal 2,5 Ampere belastet werden, also immer ein Schütz zum Schalten der Leistung benutzen. In der linken Navigation finden Sie alle Steckerbelegungen, die Sie zum Anschluss benötigen.

Die STAGE ONE wird vor Versand genau geprüft - alle Funktionen werden umfangreich getestet und eingestellt.

Aus diesem Grunde kann auf dem Display eine Laufzeit angegeben sein. Dieses ist kein Reklamationsgrund!

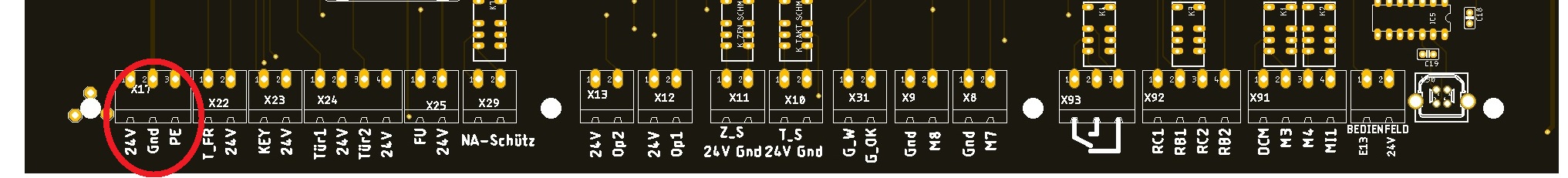

Die eigentlichen Anschlüsse finden Sie rechts und links an der STAGE ONE. Oben finden Sie die Anschlüsse für die Getriebeschaltung und dem Bedienfeld.

Alle Anschlüsse sind als Steckverbinder oder als RJ45 ausgeführt.

Aufsteckplatinen:

Arbeiten immer nur Stromlos durchführen !

Stecken Sie die Aufsteckmodule auf die Servoendstufe und schrauben Sie diese mit den beiden mitgelieferten Schrauben fest - nutzen Sie dazu den beiliegenden Inbusschlüssel.

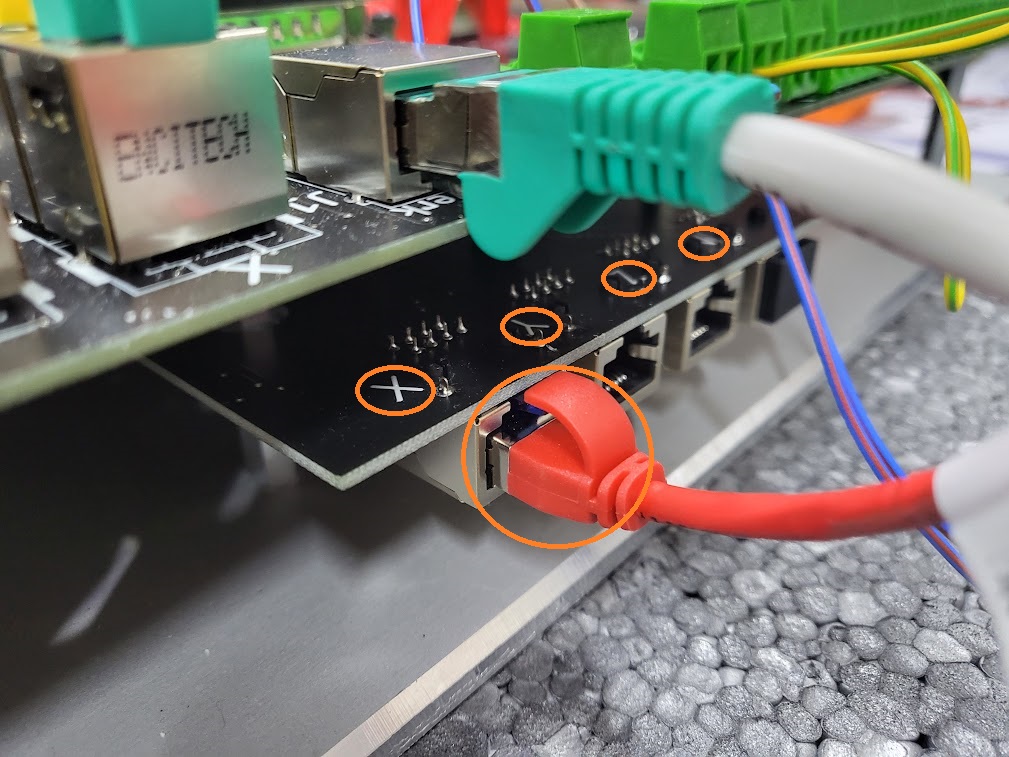

Die Leistungsteile der Servoendstufen werden mit 3 Patchkabel verbunden.

Auf dem Deckel der Aufstckplatinen sehen Sie Nummer von 1- 4 das sind die RJ45 Bezeichnungen der Buchsen auf der STAGE ONE.

Es werden nur die Buchsen 1 - 4 und 3 Verwendet.

Verbinden Sie das mitgelieferte Patchkabel Gelb für die Buchse 1 , Grün für Buchse 4 und das Rote für Buchse 3

Lassen Sie den Schutzdeckel auf der Buchse 2 sitzen. Das Schützt vor Verunreinigungen.

Wir unterscheiden zwischen Aufsteckplatinen mit und ohne Bremse.

Die Platinen für Motoren mit Bremse erkennen Sie an den seitlich angebrachten grünen Steckkontakten:

Zudem unterscheiden wir zwei Baureihen der B3 Servoendstufen:

L Version - langer Stecker

M Version - kurzer Stecker

Bauen Sie die Servoendstufen immer von links nach rechts auf. Die X Achse ist dann links - dann Y und dann Z und rechts wenn vorhanden die A Achse.

Die Endstufen brauchen untereinander ca.50 mm Platz zur Kühlung. Die Platine mit Bremse kommt auf der Z Achsen Endstufe.

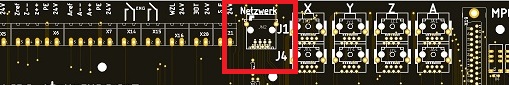

Stecken Sie das Gelbe Kabel in die jeweiligen Achsen X-Y-Z und A in J1

Stecken Sie das Grün Kabel in die jeweilen Achsen X-Y-Z und A in J4

Die Buchsen für das rote Kabel finden Sie seitlich an der STAGE ONE.

Stecken Sie das Rote Kabel in die jeweiligen Achsen X-Y-Z und A in die Buchsen unterhalb der Hauptplatine in die entsprechend gekennzeichneten Buchsen.

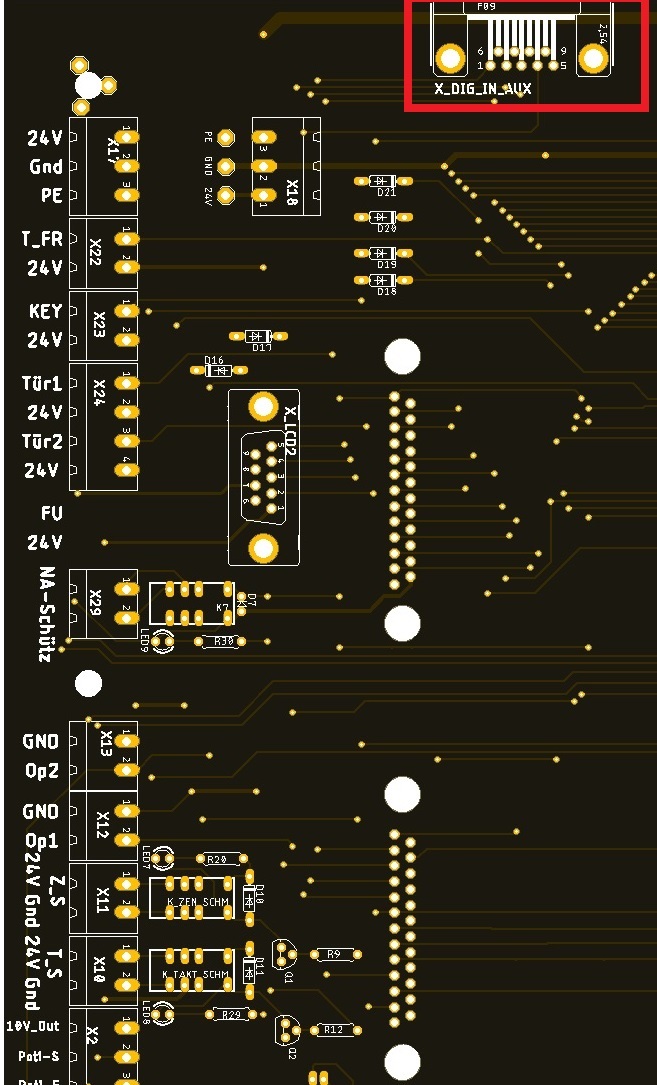

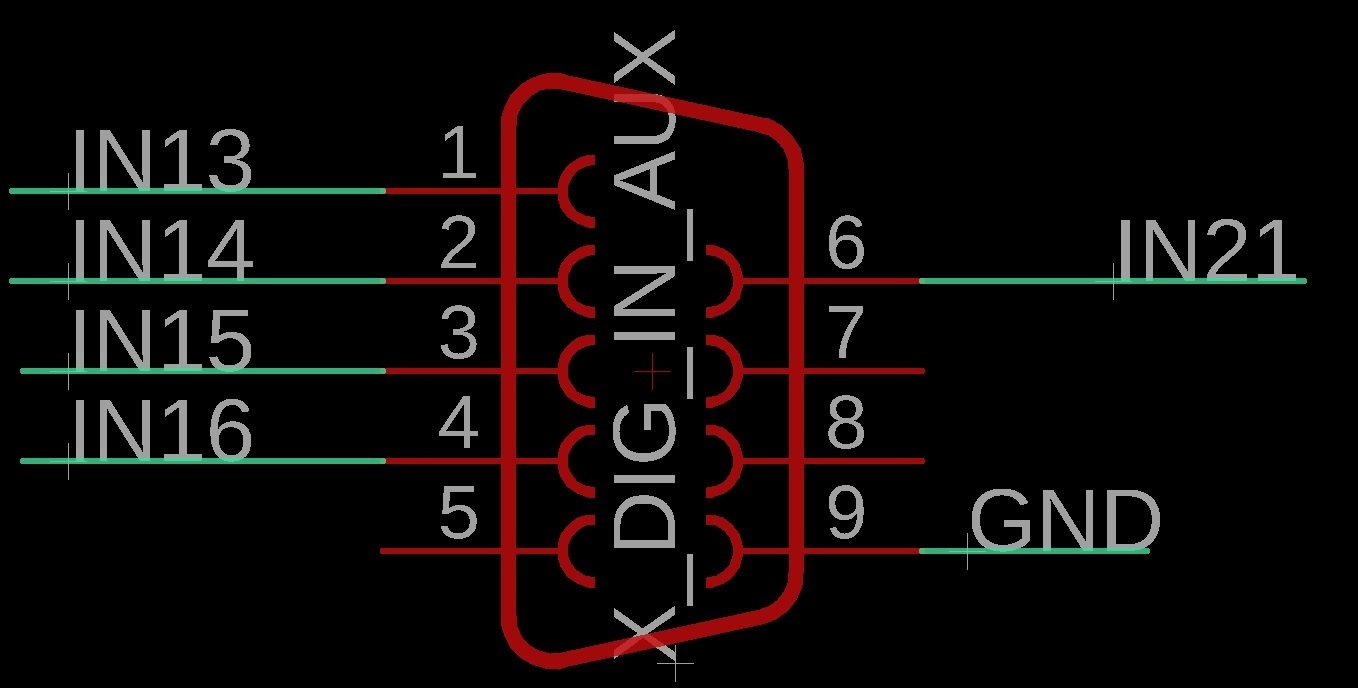

AUX Digi:

Freie Universal Eingänge die mit 24 Volt beschaltet werden können finden Sie an der 9 poligen Buchse am oberen Rand der STAGE ONE

Hier können individuelle Signale angelegt werden.

PIN 1: IN 13 der CSMIO IP-A

PIN 2 IN 14 der CSMIO IP-A

PIN 3: IN 15 der CSMIO IP-A

PIN 4: IN 16 der CSMIO IP-A

PIN 6: In 21 der CSMIO IP-A

PIN 9: GND

Das Bedienfeld:

der STAGE ONE können Sie über die beiden RJ45 an der Oberseite der STAGE ONE angeschlossen.

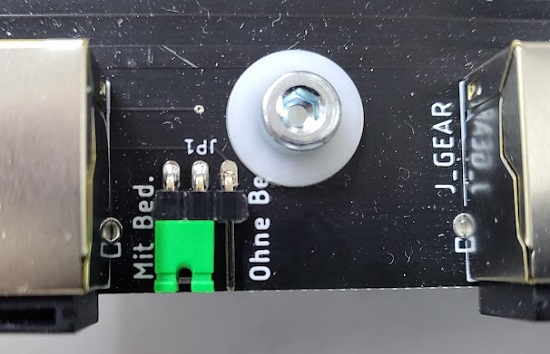

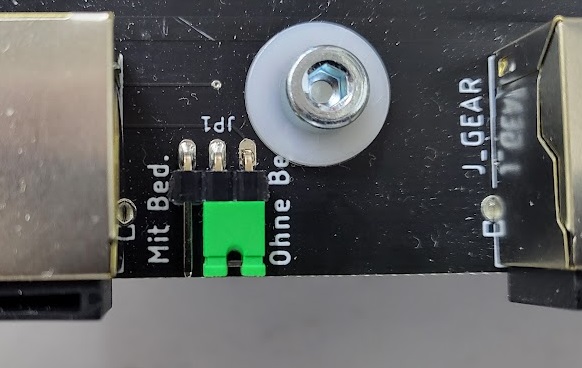

Um das Bedienfeld auch mit einem Not Aus betreiben zu können, müssen Sie die die Jumperbrücke auf 2-3 stecken. Ohne Bedienfeld stecken Sie den Jumper auf 1-2 ohne diesen Jumper wird der Not Aus Kreis nicht richtig angesteuert.

Von der Seite sieht der Jumper so aus. Hier im unteren Bild für ohne externes Bedienfeld gesteckt.

CAN BUS:

In der Rev2 der STAGE One haben wir diese um einen CAN Bus Ausgang erweitert.

Hier können Sie weitere IO Module und/oder ein ENC Modul anschließen.

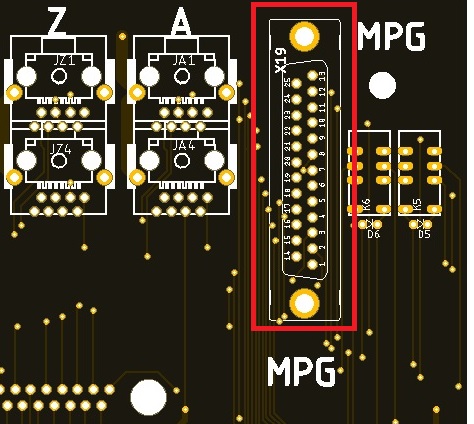

Der Anschluss (D-SUB 9) finden Sie auf der Platine der STAGE One unterhalb vom MPG Anschluss auf der rechten Seite

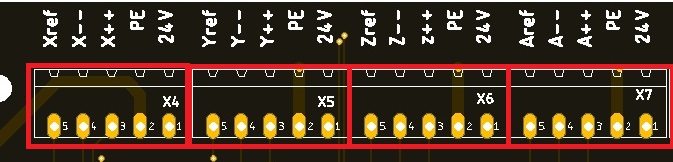

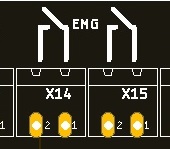

Endlagen und Referenzschalter:

Für die Achsen X-Y-Z und A kommt ein 5 poliger Stecker zum Einsatz.

Für jede Achse ein Steckplatz mit einem Stecker.

Endlage ++

Endlage --

Referenzschalter

Öffnen Sie den Schaltkasten des Nockenschalter der Maschine und suchen Sie das Kabel was mit Brücken auf alle Kontakte geht. Dieses ist dann die 24 Volt Spannungsversorgung.

Der PE Leiter ist das Grün/Gelbe Kabel.

Die Signale müssen Sie mit einem Multimeter suchen, in dem Sie die Stössel eindrücken um das Signal zu unterbrechen. Die Signale müssen in NC also als Öffner verdrahtet werden.

(Wird der Stößel gedrückt fällt die 24 Volt Spannung ab - ggfs. umverdrahten)

Endlagen sind die Schaltnocken die ganz aussen sitzen.

Der Referenzschalter ist dann bei X und Y vor der Endlage --. Bei der Z Achse sitzt der Referenzschalter vor dem Endlagennocken der ++ Richtung.

Wer einen Schalter mit mehr als 3 Schaltnocken hat, muss die Anschlüsse für die nicht benutzten Nocken entfernen.

Überprüfen Sie die Schaltnocken ob sich diese leicht drücken lassen und ob die Nocken auch wieder schnell in normal Stellung gehen: Wenn nicht reinigen Sie diese von Fett und Harz Bremsenreiniger ist hier eine gute Wahl.

Die Klemmenbezeichnung ist bei der STAGE ONE genauso aufgedruckt wie beim C2000 Frequenzumrichter und sollte somit keine Probleme bereiten.

Funktionsweise:

Das Relais schaltet wenn Sie den Befehl M3 oder M4 auslösen. Dann wird das DCM Signal und das M3/M4 zusammengeschaltet und der FU erhält sein Kommando rechst (M3) oder linksherum (M4) zu drehen. Sollte die Spindel falsch laufen tauschen Sie die Kabel M3 / M4 oder eine Phase im Motor.

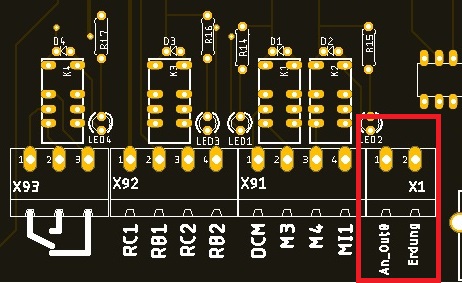

Sollwertausgabe;

Der Drehzahlsollwert von 0-10 Volt legen Sie an die Klemmen An-Out0 am Frequenzumrichter =Klemme xxxx

und an die Klemme Erdung - Am Frequenzumrichter lautet die Klemme xxxx

Werkzeugklemmung:

Wer eine Werkzeugklemmung an seiner Maschine hat - egal wo angeschlossen, muss verhindern das wir die Klemmung bei laufender Spindel betätigt werden kann.

Dazu haben wir eine Relaiausgang vorbereitet.

Das Relais wird geschaltet wenn der FU einen Startvorgang durch M3 oder M4 erhält.

Legen Sie 24 Volt auf der linken äußeren Schraubklemme. Auf die rechte äußere Schraubklemme kommen im ungeschalteten Zustand die 24 Volt raus. Hier können Sie den Taster auflegen der dann auf das Magnetventil aufgelegt wird. Schalten Sie nun die Spindel ein wechselt der Kontakt von rechts aussen in die Mitte der Taster ist nun Stromlos. Erst wenn der Frequenzumrichter keine Drehung mehr meldet schaltet er auf den rechten Schraubkontakt zurück.

Normalerweise können wir die Bremse freischalten über einen Ausgang wenn die Maschine verbunden wird. Der Opt 1 Ausgang kann dann so zugewiesen werden das bei Verbinden mit der Software dieser Ausgang aktiviert wird. Nun würde auch die Bremse vom Spindelmotor gelöst werden. Das normale Bremsen werden wir über den Frequenzumrichter machen, so wird die Mechanik des Getriebes deutlich geschont.

Wer hier noch zusätzlich Strom einsparen möchte kann mittels optinaler Hardware die Bremsenergie zurück ins Stromnetz spisen oder

diese Engerie speichern um dann bei nächsten Anlauf die gespeicherte Energie zu nutzen. Gerde bei Anwendungen wo oft die Spindel gebremst wird, sicherlich eine lohnenswerte Sache.

Freigabe Taste:

Den Eingang für den Taster finden Sie auf der linken Seite:

Der Taster löscht Meldungen in der Servoendstufe und dient als Bestätigung des Zustandes oder als Löschfunktion einer Fehlermeldung.

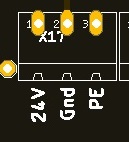

Die Freigabetaste wird an den beiden Klemmen für T_FR angeschlossen.

Diese Taste finden Sie auf dem Bedienfeld, oder Sie nehmen einen beliebigen Taster mit dem Sie die Freigabe bestätigen.

Die Freigabe wird immer notwendig wenn Sie die Maschinenkabinentür geöffnet haben. Damit bestätigen Sie, dass Sie den offenen Maschinenraum betreten.

Wer auf seine Servoendstufe schaut wird einen AL500 erkennen wenn die Türe geöffnet wurde. Das bedeutet die Motoren sind sicher Kraftlos geschaltet.

Wer den Schlüsselschalter auf "Zustimmen dreht kann mit der Freigabe Taste den AL 500 löschen, damit gehen die Servos wieder in die Regelung.

Wie Sie den Stecker mit einem Taster verbinden spielt keine Rolle.

Es darf keine Brücke installiert werden, da der Eingang auf ein fallendes Signal reagiert. Somit unterbinden wir die Manipulation der Einrichtung.

Hinweis:

Wenn die Maschinentür geöffnet werden, ist ein Betrieb mit dem Handrad nur in Stellung X1 möglich.

Stellen Sie die Auflösung X1 auf maximal 0,01 mm pro Takt ein. So können keine Geschwindigkeiten über 1999mm/min. erreicht werden.

Das Freigabesignal wird von der Saftyplatine ausgelöst. Bitte warten Sie mit einer Bewegung ca. 1 Sekunde nach dem Betätigen. Die Anzeige der

Servoendstufen zeigt nach öffnen der Kabinentür AL 500. Wenn Sie den Schlüsselschalter gedreht haben und den Freigabetaster drücken wird der AL 500 erlöschen

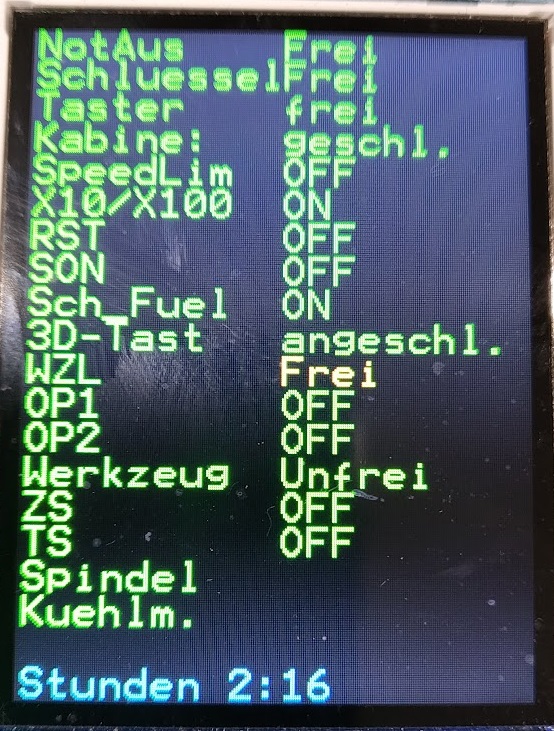

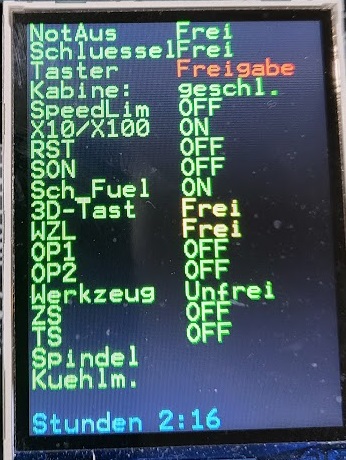

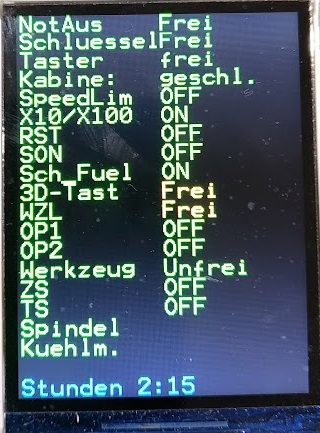

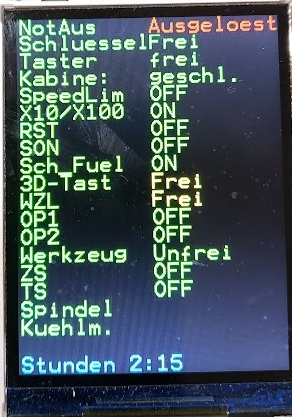

Das Display zeigt Ihnen im unbetätigten Zustand:

Das Display zeigt Ihnen im betätigen Zustand:

Handrad:

Wir liefern bei unseren STAGE ONE das 4 Achsen Handrad mit.

Stecken Sie dieses einfach und unkompliziert oben auf der 25 poligen Buchse auf.

Wer das Handrad verlängern möchte kann ein D-SUB 25 Kabel benutzen

Die Achsenauflösung X-1 X-10 und X100 wird von unserem Sicherheitsmodul angesteuert. Ist die Maschinenkabinentür auf kann nur in der Auflösung X1 die Maschine bewegt werden.

Während die Achse X-Y-Z und A weiterhin frei gewählt werden können.

Entfernen Sie die Schutzabdeckung und stecken Sie das Handrad auf und schrauben Sie es fest, Sie können eine Verlängerung einbauen, wenn der Weg zu lang ist für das Handradkabel.

Hydraulikpumpe:

Die Hydraulikpumpe ist bei den Maschine sehr unterschiedlich eingesetzt worden.

1. Also erstes muss geprüft werden das alle Achsen von der Hydrauliklemmungen nicht geklemmt werden.

2. Es gibt Maschinen mit einen Druckbehälter mit einem kleinen Schalter links an der Vorderseite der Maschine.

3. Es gibt Maschine die nur beim Betätigen der Werkezugklemmung die Hydraulinkpumpe betätigen.

Bei Maschinen mit Ausgleichbehälter wird die Hydraulikpumpe bei Einschalten der Maschine (Hauptstromschalter) solange angesteuert bis der kleine

Schalter "Druck" meldet und die Pumpe dann ausschaltet.

Hier muss ein Schütz verbaut werden der die Hydraulikpumpe schaltet. Die Steuerung erfolgt dann über den kleinen Schalter am Druckwächter. So ist

sichergestellt das wir immer sofort ausreichend Druck zum Werkzeugwechsel anliegen haben.

Wer die Hydraulikpumpe nur ansteuern möchte wenn das Werkzeug gewechselt wird muss den Wechseltaster für die Klemmung paralell auf den Schütz der

Hydraulikpumpe anschließen- also wenn Werkzeugwechsel dann läuft auch die Hydraulikpumpe.

Wichtig: Bei Maschinen wie die FP4MA müssen alle Hydrauliklemmungen der Achsen deaktiviert werden. Wir halten die Achsen nun mit den Servos in der Regelung.

Die Klemmung war nur nötig da die MA Serie ja nur 2 Achsen ansteuern konnte.

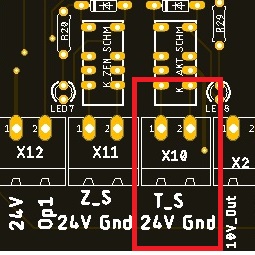

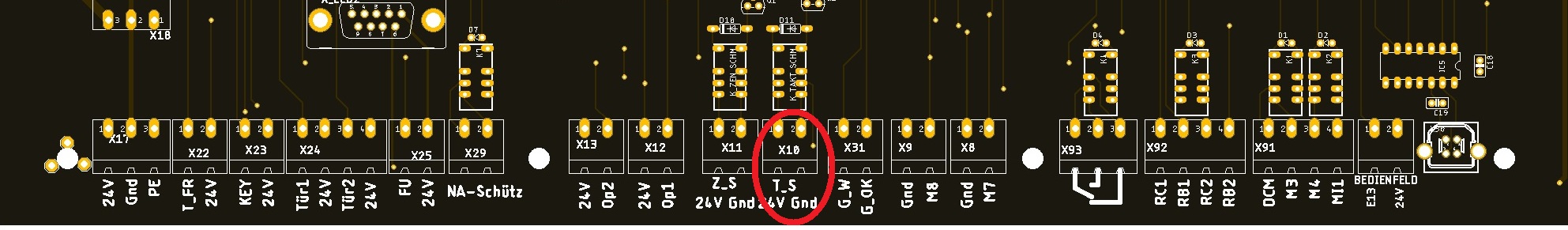

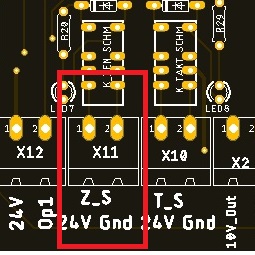

Taktschmierung:

Diesen Anschluss gibt es, so weit wie wir das beurteilen können, nur an Deckel Maschinen. Die Spindel wird über einen Hydrauliknocken geschmiert der wie eine Pumpe arbeitet.

Je Stromimpulse wird eine Menge Öl wie bei einer "Luftpumpe" zum Spindelkopf gefördert. Die Zeiten wann der Stromimpulse kommt, kann vom Anwender über die USB Schnittstelle eingestellt werden. Man kann eigentlich pauschal sagen, zu viel Öl gibt es nicht. Aber beobachten Sie ob eventuell Öl am Kopf austritt, dann muss die Schmierzeit reduziert werden.

Wo sitzt das Schmierventil für die Taktschmierung?

Auf der rechten Seite von vorne gesehen (Deckel Maschinen) sehen Sie hinter der Getriebeschaltung (roter Kreis) das Magnetventil.

Bei Ausgang T_S kann die Pausenzeit eingestellt werden, die Schmierzeit ist auf eine Sekunde fest eingestellt, also ein Hub je Impulse.

Auslieferungszustand:

ON = 1 Sekunde (nicht einstellbar)

OFF = 15 min. (900 Sek. einstellbar über die Software bis max. 1800 Sekunden )

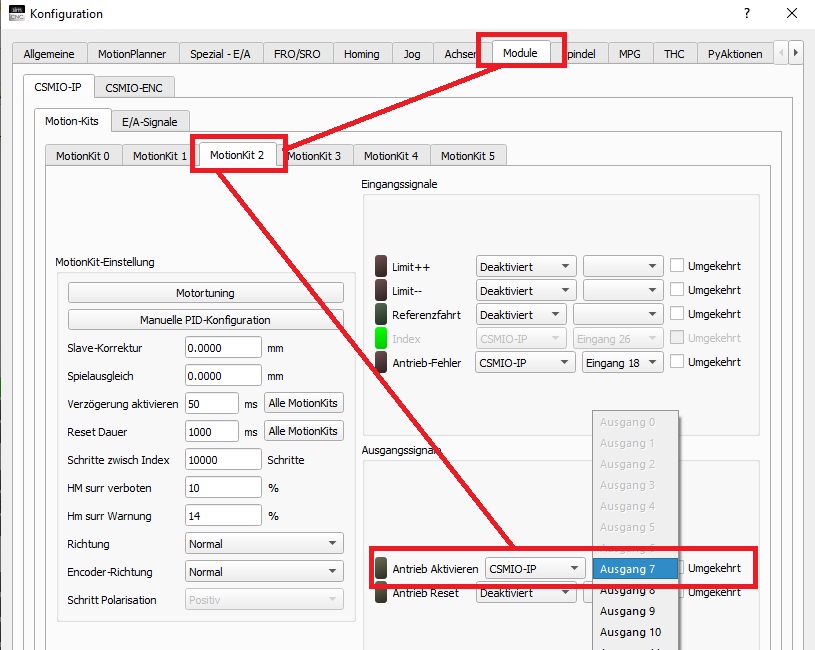

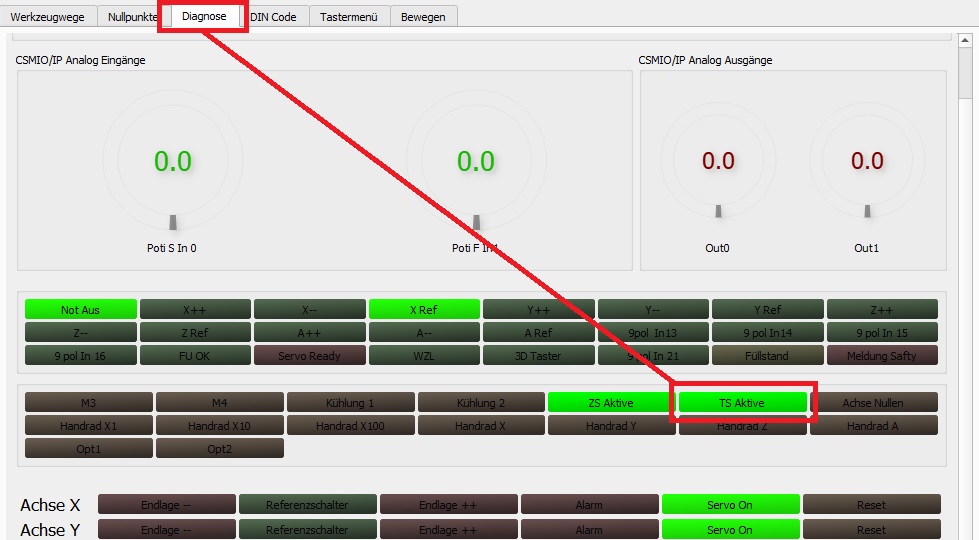

Weisen Sie in der Konfig unter Module - MotionKit 2 den Ausgang 7 bei Servo Aktivieren zu.

Kabinentür:

Auf der linken Seiten der 4. Stecker von oben haben wir die zwei Kabinenschalter untergebracht.

Wird eine der beiden Türen geöffnet werden bei den Servoendstufen ein AL 500 (STO) ausgelöst. Die Motoren sind damit sicher kraftlos.

Stoppen Sie die Motoren erst und öffnen Sie dann die Kabinentüren.

und dann den Freigabetaster drücken. Erst dann kann die SIM Software wieder aktiviert werden.

Da aber die Kabinentür auf ist, können am Handrad auch nur mit der Stellung X1 bewegt werden. Ein Entsprechender Hinweis erscheint auf dem Display zur Information.

Hinweis:

Da bei einem analogen System wie die B3 immer eine Regelung statt findet kommt es bei einem AL500 zu einer Meldung in der SIM Software, das kein Feedback aus den Servos kommt.

Diese Meldung können Sie einfach quittieren.

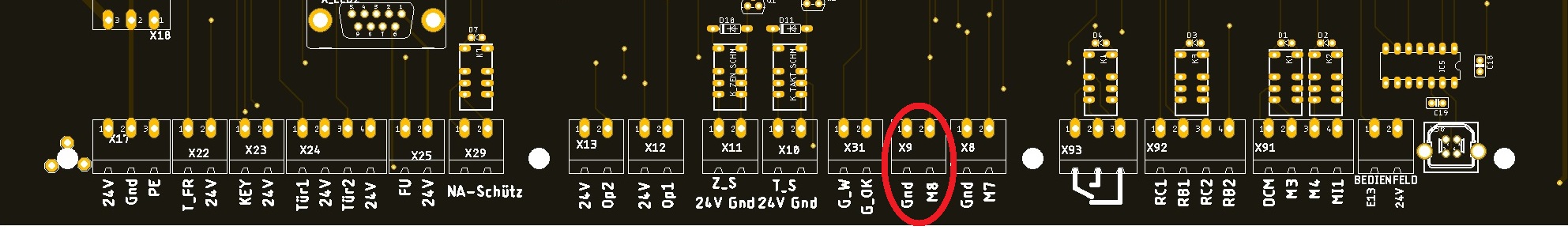

Der Schütz der zur Kühlmittelpumpe 1 = M8 wird am Stecker M8 angeschlossen.

Hier können an der Klemme direkt die 24 Volt und das GND Signal abgegriffen werden.

Klemme A1 vom Schütz an Klemme M8

Klemme A2 vom Schütz an Klemme GND

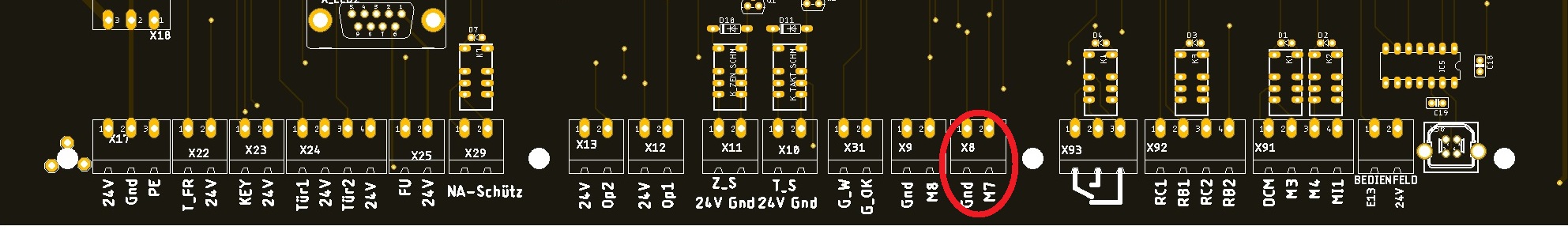

Der Schütz der zur Kühlmittelpumpe gehört wird am Stecker M7 angeschlossen.

Hier können an der Klemme direkt die 24 Volt und das GND Signal abgegriffen werden.

An diesem Anschluss kann zum Beispiel ein Druckluftventil für ein MMS System.

Die STAGE ONE benötigt einen 64 BIT Rechner mit Windows 7-10 oder 11 mit einer LAN Verbindung. Stecken Sie das Patchkabel in die Netzwerkbuchse ein.

Die Steuerung hat intern eine Netzwerküberwachung die bei abgezogenen Netzwerkstecker die Steuerung sofort abschaltet um Ihnen die gewohnte Sicherheit

zu bieten. Die maximale Länge geben wir mit 10 Meter an. Verwenden Sie nur gute Qualität für die Verbindung.

Das Netzwerkkabel wird an der rechte Seite (siehe Kreis) angeschlossen. Entfernen Sie vorher den Verschlussdeckel.

Not Aus:

Der Not Aus Kreis benötigt 2 Stecker.

Wenn einer dieser Not Aus Schalter betätigt wird trennt die Steuerung alle Ausgänge und setzt die Motoren aus.

Die beiden Stecker finden Sie an der rechten Seite (siehe Kreis)

Schließen Sie einmal den Not Aus an der Seite der Maschine an und den Not Aus auf dem Maschinenbedienfeld.

Wir erwarten einen Öffner-Kontakt an diesen beiden Klemmen.

Wird der Not Aus ausgeführt zeigen die Servoendstufen AL13 an. In der Steuerung fällt der Eingang 1 ab.

Status im Display bei unbetätigten Not Aus

Sie können das Schütz direkt an den Klemmen anschließen. Wenn der Not Aus Kreis geöffnet wird schaltet das Schütz

Override Potis:

Zu einer guten Maschine gehören auch zwei Potentiometer zum Übersteuern der Drehzahl und der Vorschubgeschwindigkeit

Schließen Sie den Potentiometer wie folgt an:

- 10 Volt (ein Anschluss für beide Potis)

- Erdung (Ein Anschluss (Masse) für beide Potis

- Poti für die Drehzahlübersteuerung an An_In0)

- Poti für den Vorschubübersteuern an An_In1)

Diese Anleitung ist für unseren Support, wenn Sie diese Option haben möchten sprechen Sie mit unserem Support.

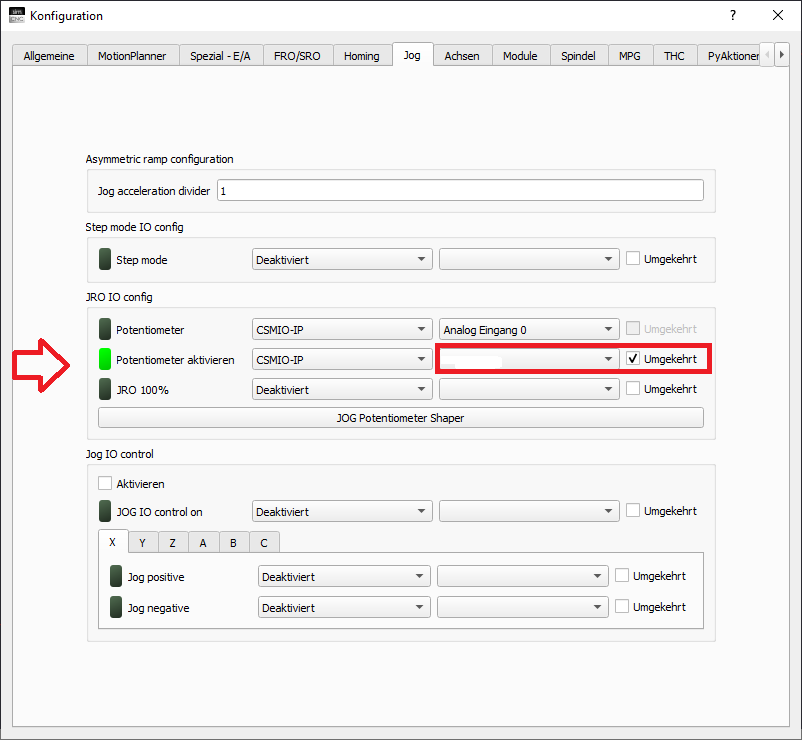

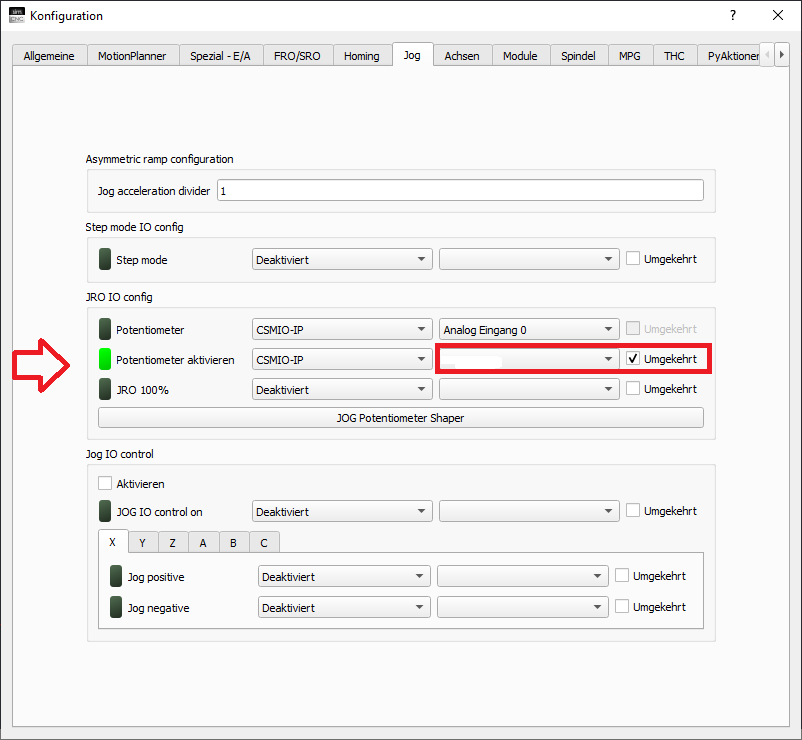

Um einen gewählten Poti zu übersteuern gehen Sie wie folgt vor:

1.Konfigurieren Sie das digitale Signal, um das FRO-Potentiometer auszuschalten.

2. Konfigurieren Sie das digitale Signal, um den JRO auszuschalten.

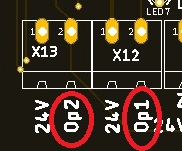

Opt 1 und Opt 2:

Die Klemmen für Opt 1 und Opt2 sind Ausgänge die mit OUT 8 für Opt1 und OUT 9 für Opt 2 zugewiesen werden können.

Opt 1 oder 2 an A1 des Relais und A2 auf GND vom 24 Volt Netzteil.

Bei Maschinen mit Bremse an der Hauptspindel kann zum Beispiel die OPT 1 auch für diese Anwendung genommen werden.

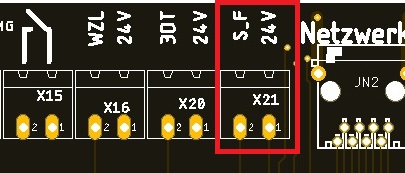

Schmiermittelfüllstand der Zentralschmierung:

Schließen Sie den Sensor Ihrer Zentralschmierung hier an:

Hier wird ein Sensor erwartet der als digitaler Schalter arbeitet, also An/Aus.

Die 24 Volt kommen Sie am Stecker 24V anschließen, das Schaltsignal legen Sie an S_F an.

Wird der Kontakt ausgelöst, erscheint eine Meldung am Monitor das Öl aufgefüllt werden muss!

Sie können aber weiterarbeiten. Das Signal löst keinen Maschinenhalt aus, aber erfordert vom Anwender eine Reaktion.

Stromversorgung:

Ein Stecker für alles:

Legen Sie eine Zuleitung für die gesamte Stromversorgung an die Unterseite der STAGE ONE an. Zur Stromversorgung wird ein 24 Volt 10 Ampere Netzteil benötigt.

STO Signale:

Die STO Signale wird mittels RJ45 über die Aufsteckplatine der B3 Servoendstufe realisiert.

Unser zwangsgeführtes Relais getrennt, wenn die Maschinenkabinentür geöffnet wird. Auf den Endstufen wird der Code AL 500 angezeigt.

Wir schließen das rote Patchkabel an die Buchse 4 an.

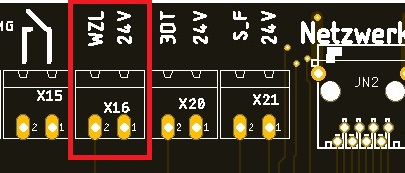

Nulleinstellgerät / Werkzeuglängensensor:

Schließen Sie unser Nulleinstellgerät:

Rot = 24 Volt DC anschließen an 24V

Grün = 24 VDC Minus anschließen an 24 Minus

Schwarzes = PNP NC Signal anschließen an WZL

3D Taster:

Schließen Sie unseren 3D Taster an die Schraubklemmen 3DT und 24V an.

Zentralschmierung:

Schließen Sie das Schütz Ihre Zentralschmierung an die Klemme Z_S an.

Der Schütz der zur Zentralschmierung gehört, wird am Stecker Z_S angeschlossen. Z_S bedeutet Zentralschmierung

Die Zeiten dafür sind über den USB Port mit unserer Software einstellbar.

Einstellbar sind in der Software die Schmierdauer und die Pausenzeit.

Hier können an der Klemme direkt die 24 Volt und das GND Signal abgegriffen werden.

Der Füllstand der Zentralschmierung kann ebenfalls angeschlossen werden.

Achtung Hinweis:

An diesem Ausgang können also nur 24 Volt DC Schütze verwendet werden. Die Leistungsgrenze beträgt 2,5 Ampere

Der Ausgang für die Zentralschmierung kann in Schmierzeit und Pausenzeit eingestellt werden, nutzen Sie dazu die USB Schnittstelle um die Zeiten einzustellen.

Normalerweise wird die Zentralschmierung mit 230 Volt AC betrieben. Setzen Sie vor dem Schütz einen passenden Sicherungsautomaten.

Wer eine Pumpe mit eigener Zeitsteuerung hat benötigt diesen Ausgang nicht. Dann kann das Schütz direkt an die 24 Volt Spannungsversorgung angeschlossen werden. So das beim Einschalten der Spannungsversorgung die Zentralschmierung mit Spannung versorgt wird.

Kommentare (0)